鈦及鈦合金因其獨特且優異的性能屬性,在諸多領域展現出了巨大的應用潛力 [1] 。由于鈦及鈦合金擁有極低的密度,相較于許多傳統的金屬材料,能夠顯著減輕結構件的重量,這對于追求高效節能、減重增效的現代工業設計來說至關重要,特別是在航空航天領域,其能夠直接影響飛行器的燃油效率和載荷能力,從而有效提升競爭力 [2 , 3] 。 TC11鈦合金作為一種十分廣泛應用的 α+ β 兩相鈦合金,在塑性加工過程中,其表現出卓越的熱穩定性以及良好的熱塑性變形能力,能適應各種復雜的熱成型工藝,如 熱軋、熱擠壓、熱鍛造等,能夠實現復雜零部件的精確成形,使得其在眾多領域都有廣泛的應用 [4 , 5] 。

當前,對于 TC11鈦合金的熱處理工藝研究較多,且取得了豐富的研究成果。其中,王曉亮等 [6] 研究了不同退火組織對 TC11鈦合金動態沖擊性能的影響,詳細研究了合金經不同退火工藝處理后的微觀組織演變趨勢,分析了初生 αp 相與次生 α s 相在退火溫度改變過程中的演變趨勢,并研究了合金相對應的室溫準靜態和動態力學性能。張明玉等 [7] 研究了固溶時效處理對 TC11鈦合金組織與沖擊性能的影響,系統研究了合金在不同固溶時效工藝下的組織結構演變規律,并對不同組織結構的形成機理進行了分析,且對不同組織的沖擊性能做出了分析。

朱寧遠等 [8] 研究了固溶時效處理對TC11鈦合金顯微組織和硬度的影響,其主要研究了時效溫度確定,而固溶溫度與固溶時間改變的條件下,合金的微觀組織變化規律,對組織中的物相組成做了詳細的分析。同時研究了合金硬度在不同固溶溫度以及固溶時間條件下的變化趨勢,并給出了最佳的固溶時效制度。可以發現,在眾多熱處理工藝中,固溶時效熱處理占據關鍵且核心的地位,因為其特有的強化機制,對合金微觀結構調控、性能優化起著決定性作用。此外,其對后續的時效處理,能提供十分重要的理論支持。但發現目前無論是固溶處理還是固溶時效處理,其設定的固溶處理溫度主要以較低的兩相區溫度為主,鮮有其他溫度區間的研究。因此,本文深入探究 TC11鈦合金的固溶處理工藝,除了常見的兩相區溫度外,還設置了單相區溫度對合金進行固溶處理,研究其微觀組織與力學性能的演變,研究結果不僅能有效指導實際生產操作,更是對其整體性能提升與工程應用提供了重要理論依據。

1、實驗

以 TC11鈦合金棒材為本次實驗的研究材料,采用真空自耗電弧爐進行鑄錠熔煉,為確保有效去除原材料中的雜質,并確保合金成分的純凈度和均勻性,設置熔煉次數為 3 次。鑄錠熔煉完成后,再對其進行多火次鍛造加工,最終將鑄錠鍛造成直徑為150mm 的實驗用鈦合金棒材。通過電感耦合等離子體發射光譜對 TC11鈦合金棒材成分進行測試分析,測定其化學成分具體為(質量分數, % ):6.61Al 、3.11Mo 、 1.53Zr 、 0.322Si 、 0.14O 、 0.15Fe 、 Ti余量。

隨后采用連續升溫金相法進行相變點溫度檢測,實測得出 TC11鈦合金的相變點溫度為993℃ 。為深入探究固溶處理對 TC11鈦合金微觀組織以及拉伸性能的影響,分別選取了多個不同的溫度區間(包含兩相區溫度與單相區溫度)進行加熱處理,即 940℃ 、 960℃ 、 980℃ 和 1000℃ ,并對每個溫度下的試樣進行2 小時恒溫保溫處理,加熱完成后立即進行水冷處理,詳細熱處理制度為(940 ℃ 、 960℃ 、 980℃ 、 1000 ℃ ) ×2h×WC 。隨后對經過不同固溶溫度處理后的試樣進行微觀組織分析與拉伸性能測試。其中,利用型號為SOPTOP的光學顯微鏡對試樣微觀組織進行觀察和拍照。合金的拉伸性能則使用型號為 Instron - 8801 型的萬能試驗機進行測試,分別測試合金的強度(包括抗拉強度與屈服強度)與塑性(包括斷后延伸率及斷面收縮率)。待拉伸性能測試完成,對拉伸斷口進行切割,并通過超聲波清洗儀 對拉 伸 斷 口 進 行 清 洗,最 后 使 用Nova -NanoSEM50 型場發射掃描電子顯微鏡對拉伸斷口的微觀形貌進行觀察分析。

2、試驗結果與分析

2.1 微觀組織分析

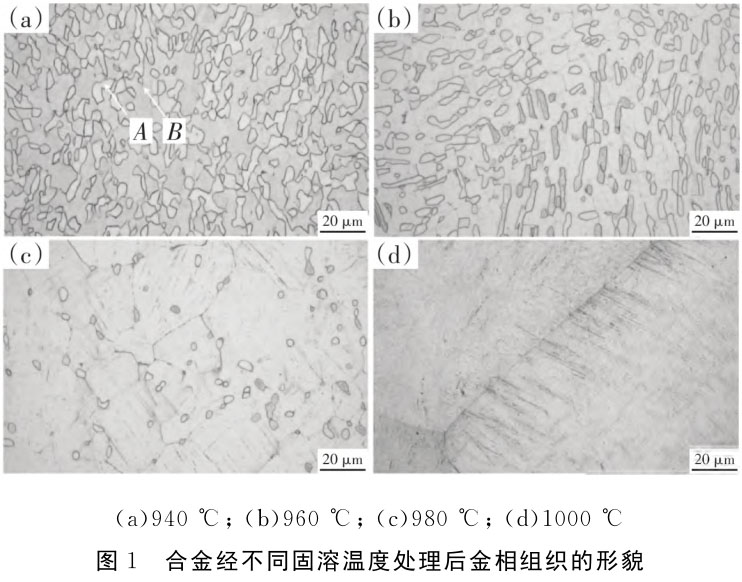

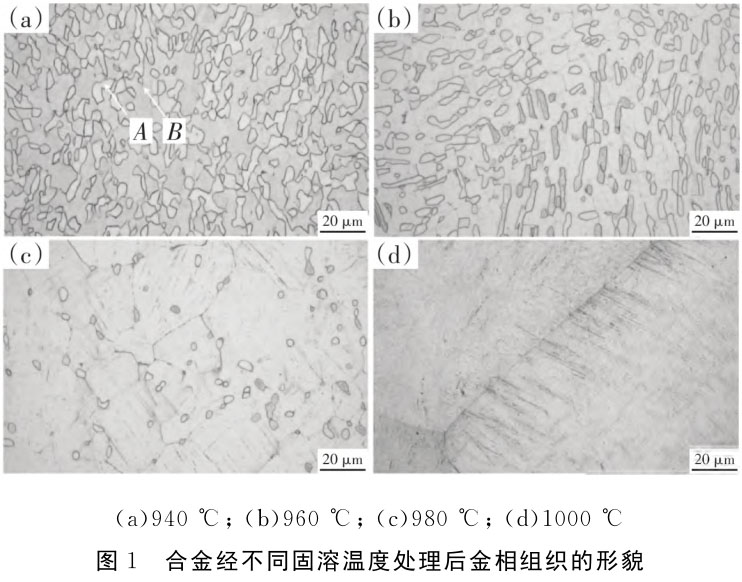

圖1展示了 TC11鈦合金在經歷了不同固溶溫度處理后,其內部微觀組織所發生的形態變化規律。

根據圖1所示,組織中初生 α 相(密排六方結構)的數量隨著固溶溫度的升高而呈現逐漸減少的趨勢,且其含量以及尺寸在固溶溫度接近相變點時顯著下降。并發現初生 α 相在固溶溫度超過相變點后完全從組織中消失,在此過程中,隨著初生 α 相含量以及體積的減少,組織中α'相(六方馬氏體結構)的含量在組織中的占比則呈現出穩步增長的趨勢。

α'相的形成和長大是由于在固溶處理過程中,組織中的金屬元素重新分布并析出新的相,這一過程不僅體現了合金微觀結構的動態演變,也直接關系到合金整體力學性能的改變。

進一步進行分析,合金經 940℃ 固溶處理后(圖1a ),組織中除了大量形貌各異的初生 α 相(位置A )外,還有大量細小形貌的α'相(位置 B ),二者在組織中均勻且彌散分布。合金經960℃固溶處理后(圖1b ),發現初生 α 相形貌幾乎未發生變化,但含量以及尺 寸 略 有 減 少。進 一 步 提 高 固 溶 溫 度 至980℃時(圖1c ),此時初生 α 相的含量以及尺寸在組織中大幅度降低,這是由于加熱溫度已接近合金的相變點,β 基體中溶解了更多的初生 α 相所致。此外發現組織中明顯析出了更多的 α'相,這是因為在加熱完成后的水冷階段,快速的冷卻會使組織形成較高的過冷度,在形成過飽和固溶體的同時,組織中更多的 β 相也會轉變成為α'相[9] 。在固溶溫度升高至單相區溫度1000 ℃ 時(圖 1d ),原本存在于組織中的初生 α 相已完成了與 β 基體的充分混合并完全溶解于其中。這是由于高溫極大地增強了原子活動能力,α 相 完 全 轉 變 為 β 相,并 均 勻 融 入 到 基 體中 [10] 。隨后進行的水冷處理環節中,快速冷卻方式使得原本均勻單一的 β 相并未能夠得到充分且有序的析出和轉變,導致最終形成的組織結構呈現出典型的魏氏組織特征,即形成了粗大的 β 晶粒形態,同時大量細小、彌散的α'相均勻分布在粗大 β 晶粒內部。

2.2 拉伸性能分析

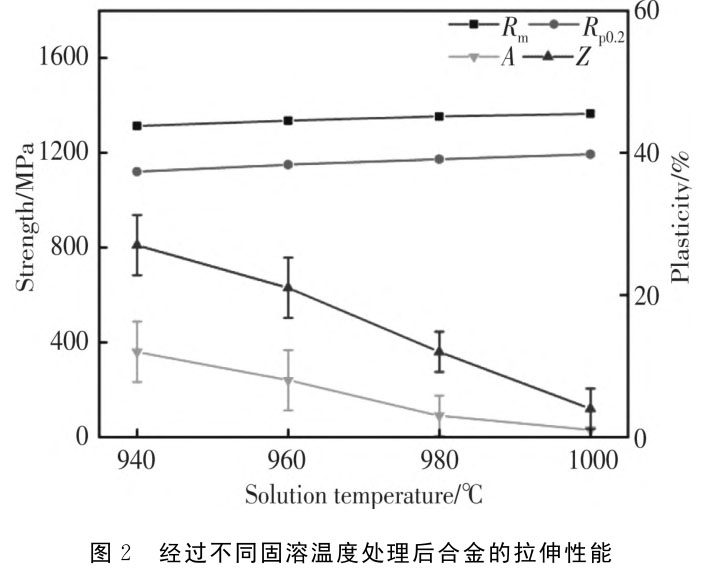

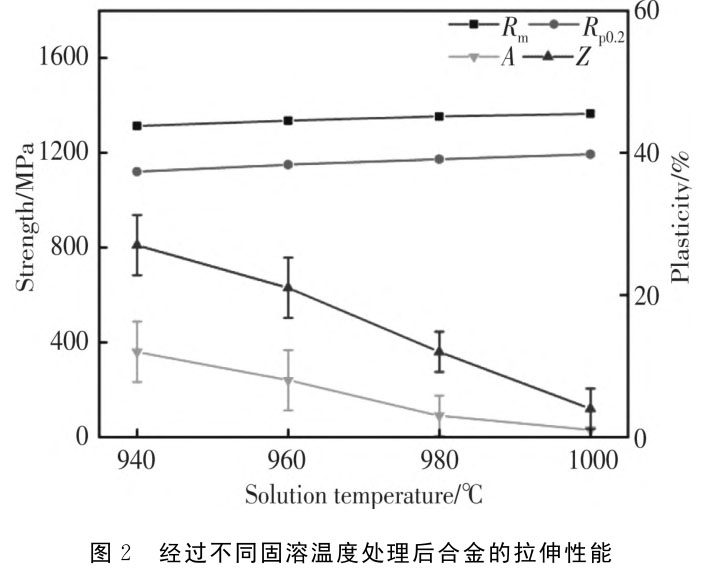

圖2展示了經過不同固溶溫度處理后合金的拉伸性能對比情況,通過分析圖2可知,在抗拉強度( Rm )這一指標上,當固溶溫度逐步從一個較低值調整至更高時,合金抗拉強度由最初的 1313 MPa最終遞增到1365 MPa的峰值水平,即合金的抗拉強度隨固溶溫度的升高也隨之呈現出上升趨勢。合金的屈服強度( RP0.2 )也呈現出了與抗拉強度一致的變化規律,其數 值由最初 的 1120 MPa 增 加 到1194MPa 。在塑性性能方面,合金的斷后延伸率( A )以及斷面收縮率( Z )兩項關鍵指標均隨著固溶溫度的提高而表現出下降趨勢。其中,斷后延伸率( A )從初始的 12% 逐漸降低到 1% ,斷面收縮率(Z )也經歷了從27%降至4%的過程。

綜上所述,圖 2 清晰地揭示了固溶溫度變化對合金拉伸性能的雙重影響:一方面,固溶溫度的提高有助于強化合金的抗拉強度和屈服強度;另一方面,過度提高固溶溫度卻會導致合金塑性性能的顯著降低。因此,在實際生產與應用中,需要根據材料的實際需求和服役條件,合理選擇和控制固溶處理的溫度,以實現合金強度與塑性的最佳平衡。

在探討合金拉伸性能與其熱處理工藝之間的關聯時,固溶溫度作為關鍵參數之一,對合金微觀組織結構及其力學性質會產生顯著的影響。當合金固溶溫度設定在兩相區內時,此時的組織主要包含初生α 相以及少量的 α'相。相關文獻指出[11] ,合金的強度在很大程度上會受到α'相的含量的影響,這是因為 α'相形貌十分細小,在合金拉伸變形時,α'相內部會產生一定量的位錯,這些位錯易在晶界位置集聚并形成位錯塞積,進而增加合金抵抗外力的能力,從而提高合金的強度。而合金的塑性性能則是更多的受到初生 α 相在組織中的含量所影響。組織中的初生 α 相能有效地協調合金在塑性變形過程中其內部的變形分布情況,合金內的平均自由程在初生 α 相含量較高時會相應減小,即滑移帶間距隨之縮窄,這有利于拉伸過程中位錯線的均勻分散,減少位錯塞積現象的發生 [12] 。這一系列微觀機制有效延緩了拉伸期間空洞的成核及擴展進程,從而提升了合金組織的塑性變形能力。

組織中原有的初生 α 相在固溶溫度升高至單相區時完全溶解消失,此時的合金組織以粗大的 β 晶粒為主。有相關文獻研究表明 [13] ,在這種組織狀態下,合金在拉伸時,粗大 β 晶粒的晶界處更加容易有空洞形成,進而快速發生擴展并斷裂,從而使得合金塑性性能大幅降低。綜合上述分析,固溶溫度的選擇對合金微觀組織結構的演變及其強度、塑性等力學性能具有至關重要的調控作用。

2.3 拉伸斷口分析

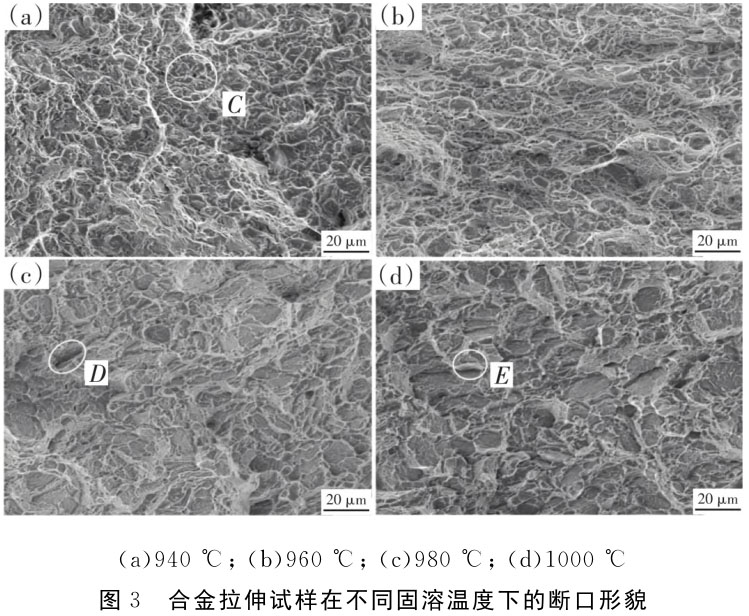

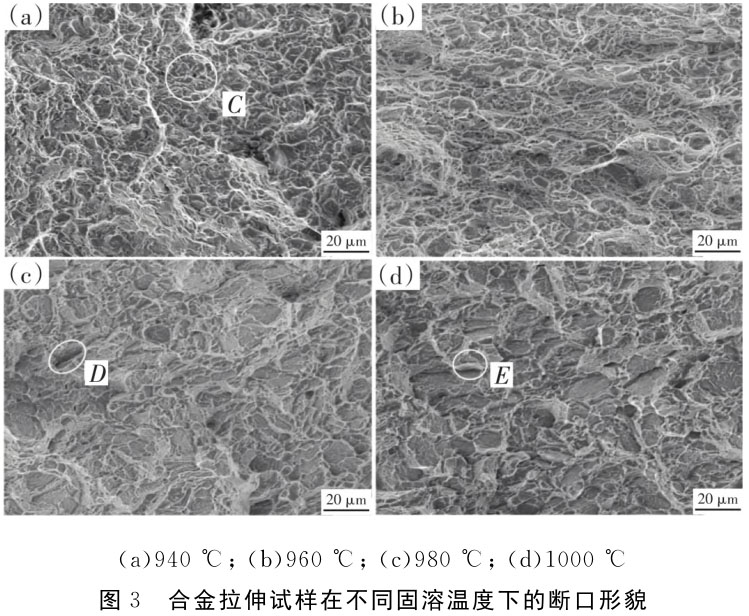

圖3展示了 TC11鈦合金拉伸試樣在不同固溶溫度下的斷口掃描電子顯微鏡圖片,從圖3a中可以觀察到,固溶溫度較低時的拉伸斷口表面起伏不平,高度差異顯著,表明在斷裂過程中經歷了較為復雜的變形過程。此外,斷口中韌窩(位置 C )的數量較多,且韌窩的尺寸較大且深度較深,這揭示了合金具有較好的塑性變形能力,表現出典型的韌性斷裂特性。圖3b所示的拉伸斷口與圖3a類似,同樣分布著大量細小且均勻分散的韌窩結構,進一步印證了合金在拉伸斷裂時具備良好的韌性特征。這種均勻分布的韌窩現象說明,在固溶溫度較低的狀態下,合金內部的位錯活動和能量耗散機制得以有效進行,從而增強了合金整體的塑性變形能力。

發現圖 3c 與圖 3d 的拉伸斷口表面韌窩數量與尺寸均明顯減少,這意味著合金的塑性性能有所下降。此時的斷口主要以河流狀花樣和解理臺階為典型特征,這是脆性斷裂的直觀表現,說明在此條件下,合金的脆性傾向增強,更容易沿著晶界發生快速斷裂。進一步觀察發現,拉伸斷口中還出現了二次裂紋(位置 D )和撕裂棱(位置 E ),表明合金在斷裂過程中受到了局部應力集中的影響,導致裂紋路徑發生了非直線型擴展,上述現象表明合金的強度增加,但塑性較差。

3、結論

(1 )組織中具有密排六方結構初生 α 相的數量隨著固溶溫度的升高而減少,且其含量在固溶溫度接近相變點時顯著下降。并發現初生 α 相在固溶溫度超過相變點后完全從組織中消失。此外,具有六方馬氏體結構的 α'相在組織中含量不斷增加。

(2 )固溶溫度的提高有助于強化合金的抗拉強度和屈服強度,但合金塑性性能在此過程中會不斷降低。因此要根據實際需求,合理選擇和控制固溶處理的溫度,以實現合金強度與塑性的最佳平衡。

(3 )固溶溫度較低時的拉伸斷口表面起伏不平,斷口中韌窩的數量較多,且韌窩的尺寸較大且深度較深。當固溶溫度較高時,拉伸斷口表面韌窩數量與尺寸均明顯減少,拉伸斷口主要以河流狀花樣和解理臺階為典型特征,且出現了二次裂紋和撕裂棱。

參考文獻:

[1] 張曉園,劉向宏,杜予晅,等 .TC25G 鈦合金高溫變形組織演變及強塑性研究[J] .稀有金屬材料與工程,2023 ,52 ( 12 ): 4227-4237.

[2] 楊 健,張 開 發,曹 江 海,等 .VAR 熔 煉 制 備 超 大 規 格TC4ELI 鈦合 金 鑄 錠 研 究 [J] .鈦 工業進展, 2023 , 40( 04 ):1-5.

[3] 魏巍,羅雄,范俊明,等 .工藝參數對TC4 鈦合金高壓氣瓶無芯模熱旋壓塑性性能的影響[J] .鍛壓技術,2023 ,48 ( 12 ): 143-150.

[4] 吳澤剛,侯永峰,苗清,等 .TC11鈦合金整體葉輪銑削加工表面完整性研究[J] .中國機械工程,2023 , 34 ( 23 ):2862-2872.

[5] 劉娣,韓彤,白鈺,等.VAR熔煉補縮工藝對 TC11鈦合金鑄錠質量的影響[J] .鈦工業進展,2024 , 41 ( 01 ): 37-40.

[6]王曉亮,楊卿衛,李宇露,等 .不同退火組織對 TC11鈦合金動態沖擊性能的影響[J] .材料熱處理學報,2023 ,44 ( 11 ): 92-100.

[7]張明玉,運新兵,伏洪旺.固溶時效處理對 TC11鈦合金組織與沖擊 性 能 的 影 響 [J] .稀 有 金 屬 材 料 與 工 程,2023 , 52 ( 05 ): 1759-1766.

[8] 朱寧遠,陳世豪,廖強,等.固溶時效處理對 TC11鈦合金顯微組織和硬度的影響[J] .金屬熱處理, 2022 ,47( 12 ):62-66.

[9] 徐浩,孫前江,文超,等.固溶時效對TC21鈦合金準 β鍛后組織性能的影響[J] .稀有金屬材料與工程,2024 ,53 ( 01 ): 178-187.

[10]韓顥源,楊濤,邱娟,等.固溶處理對TC4合金組織和硬度的影響[J] .金屬熱處理,2022 , 47 ( 06 ): 93-98.

[11]劉濤,邵博,雷經發,等.固溶溫度對TC4鈦合金微觀組織和動態拉伸力學性能的影響[J] .稀有金屬材料與工程, 2023 ,52 ( 12 ): 4133-4140.

[12]孫虹燁,齊躍,余傳魁,等.固溶、時效溫度對TC4鈦合金螺栓顯微組織與剪切強度的影響[J] .金屬熱處理,2023 , 48 ( 06 ): 126-130.

[13]吳晨,馬保飛,肖松濤,等.航天緊固件用TC4鈦合金棒材固溶時效后的組織與性能[J] .金屬熱處理,2021 , 46( 11 ):166-169.

相關鏈接