Ti-6.5Al-3.5Mo-1.5Zr-0.25Si(TC11)是我國開發的可在500℃以下長期使用的α+β型高溫鈦合金,具有良好的綜合性能,與英國IMl685合金性能相當,主要用來制作航空發動機的壓氣機盤轉子葉片以及飛機結構件。目前制造航空發動機鈦合金葉輪、轉子葉片等復雜零件的方法主要有鑄造加工、粉末冶金、電子束快速成形(electric beam rapid forming,EBPF)或激光立體成形(1aser solid forming,LSF)等。鑄造加工工藝存在材料利用率極低、加工困難等問題。對于結構復雜的高性能零件,發展近凈成形技術是近年來的發展趨勢。在近凈成形技術中,粉末冶金需要專

門模具,電子束快速成形國內外研究剛剛起步。激光立體成形技術具有材料利用率高、加工零件形狀和尺寸不受限、加工速度快等一系列優點,在TC4、TA15等鈦合金激光立體成形方面相對比較成熟,是制備高性能復雜致密零件的一種理想方法。

長期以來,制作TC11鈦合金飛機轉子葉片等零件的方法主要是鍛造加工,用LSF技術直接成形TC11鈦合金復雜零件的方法尚沒有文獻報道。對與TC11鈦合金相同類型的兩相α+β合金,瑞典Acam公司曾用電子束快速成形的方法制作TC4鈦合金發動機葉輪;國內西北工業大學也對TC4、TC21鈦合金復雜零件的LSF成形技術進行了長期研究。如陳靜等人

研究了TC4鈦合金的激光立體成形特性及熔凝組織,張霜銀等人研究了熱處理對激光成形TC4鈦合金組織及性能的影響,昝林等人研究了激光快速成形TC21鈦合金沉積態組織。對500℃以下長期使用的TC11鈦合金,周義剛等人的近β鍛造研究表明,由等軸瓠片狀反和轉變聲基體組成的雙/三態組織綜合性能最好;而對TC4等鈦合金的LSF研究表明,

激光立體成形沉積態組織大部分是粗大的柱狀晶組織,經熱處理后難以得到雙/三態組織。因此,作為LSF技術成形TC11鈦合金復雜零件的基礎研究,能否通過后續熱處理工藝得到雙/三態組織顯得尤為重要。

本實驗通過柱狀晶/等軸晶轉變模型計算,選擇合適的工藝參數制備TC11鈦合金激光立體成形件,研究不同熱處理工藝對沉積態組織的影響,考察能否僅僅通過熱處理得到高溫綜合性能優良的雙/三態組織。

1、實驗

本研究是在西北工業大學凝固技術國家重點實驗室建立的LRF.I型激光立體成形裝備上完成。該裝備由RS.850型5 kW C02激光器、LPM一408四軸三聯動數控工作臺、JPSF一2型送粉器和惰性氣氛保護箱等組成。

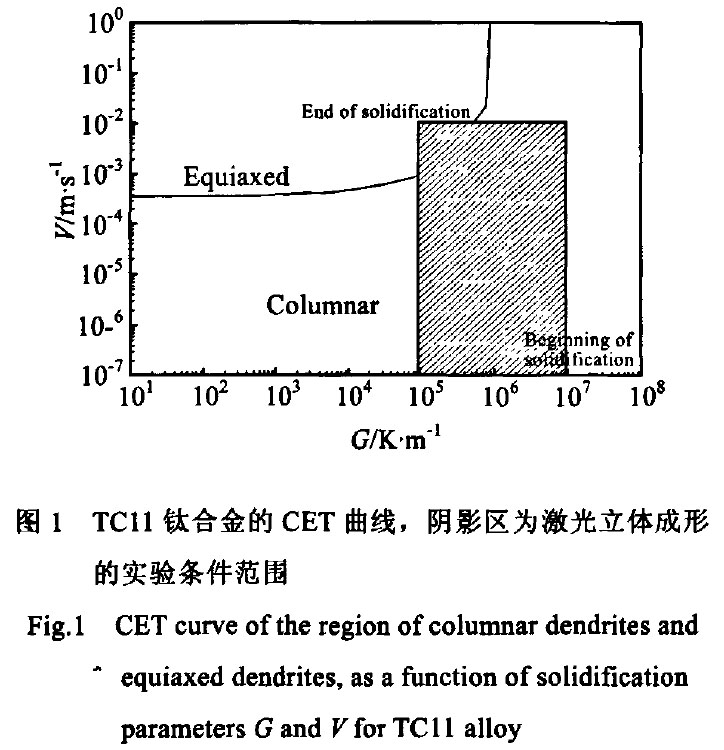

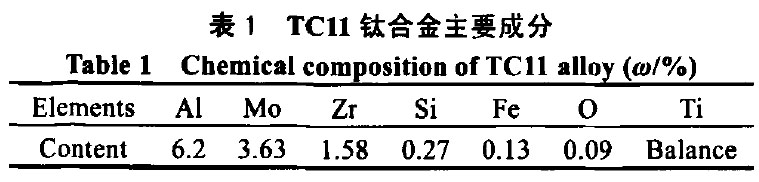

熔覆材料為等離子旋轉電極法(plasma rotateelectron powder,PREP)制備的球形TCl l鈦合金粉末,成分見表1,粉末平均粒度為120μm,基材為純Ti板材。實驗前將TC11鈦合金球形粉末在40℃左右真空條件下烘干,以防止粉末表面水分在熔覆過程中形成氧化膜,并對鈦基材表面打磨,用丙酮去除污漬,以減少表面氧化膜、油污等對實驗的影響。

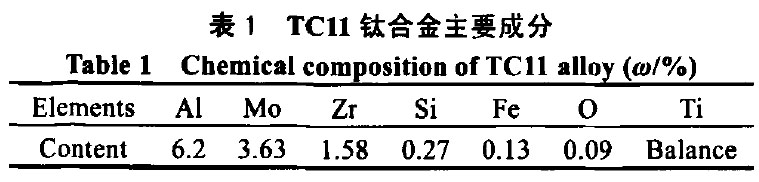

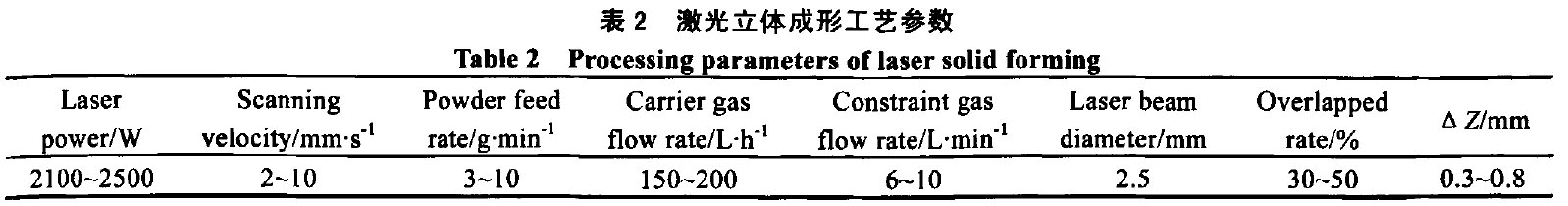

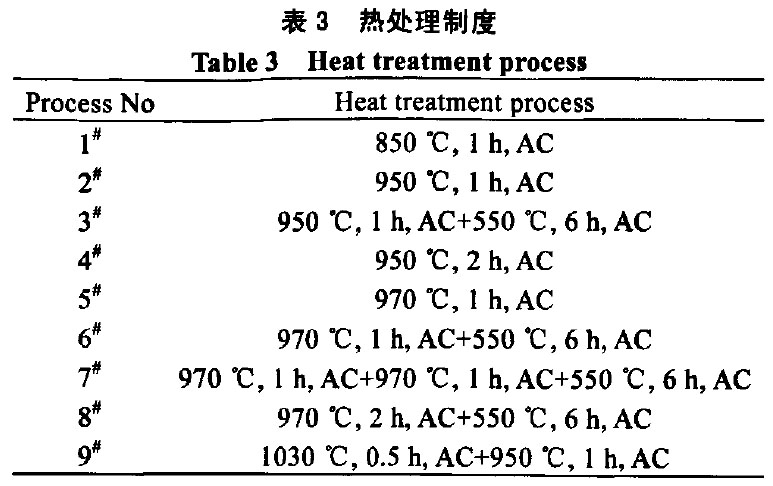

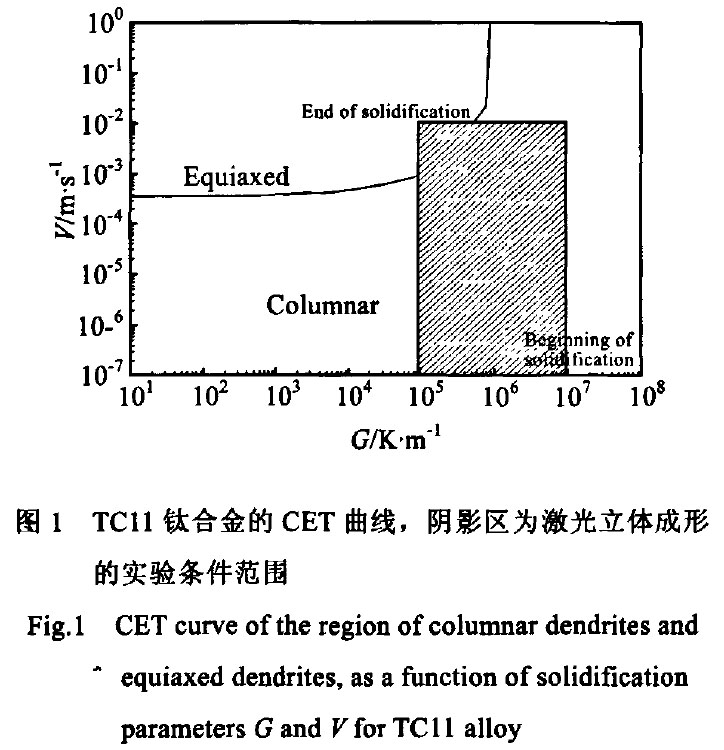

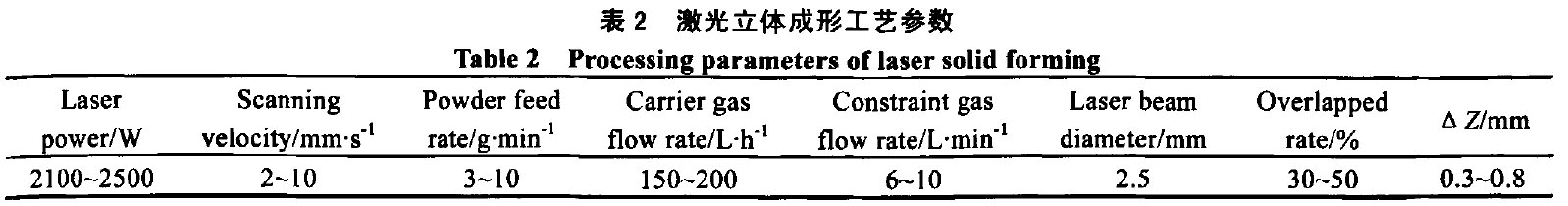

圖1是采用林鑫等發展的柱狀晶/等軸晶轉變模型(columnar to equiaxed transition,CET)計算的TC11鈦合金的CET曲線。從中可以看出,激光立體成形的實驗條件范圍與等軸晶形成區域相交面積較少,選擇成形工藝參數時,盡可能讓工藝參數落在CET曲線等軸晶區域內,這樣,沉積態組織經熱處理后,越容易出現雙/三態組織。本實驗選擇的激光成形工藝參數如表2所示。

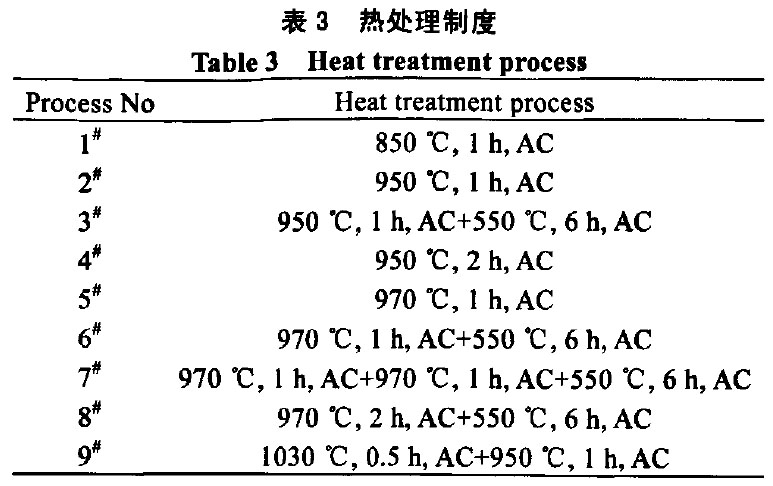

對于熱處理制度的選擇,TC11鈦合金一般在相變點以下30~40℃鍛造加工可以得到雙/三態組織,而激光立體成形與鍛造加工得到的初始組織差異較大,且成形件不能進行預變形,因此,只能參照鍛造加工的熱處理制度,然后進行分析調整。本實驗所選熱處理制度如表3所示。

2、結果與分析

2.1 沉積態組織形貌特征

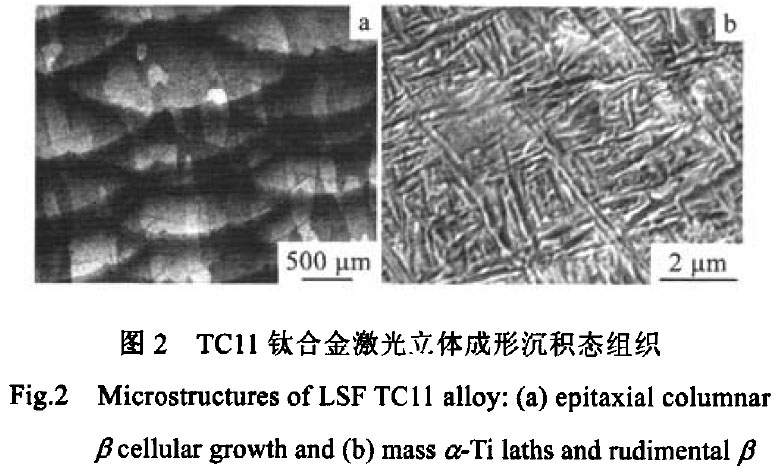

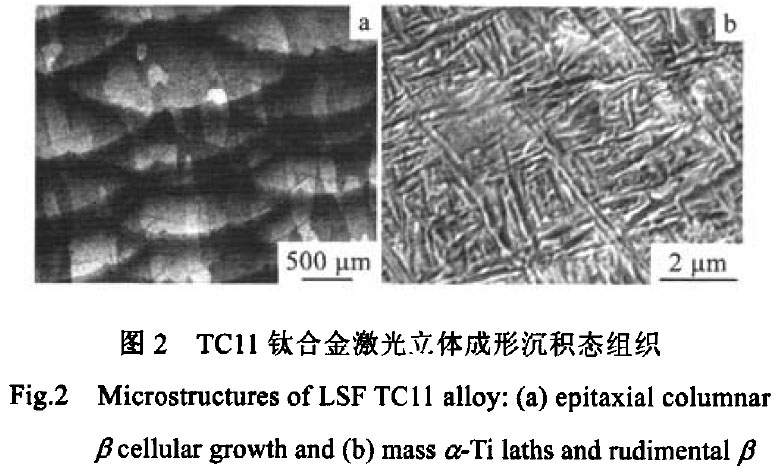

圖2是TC11鈦合金激光立體成形件的顯微組織。

從圖2a中可以看出,成形件的宏觀組織由貫穿多個熔覆層粗大雕狀晶和等軸晶組成:由于組織內不同的結晶學取向,宏觀組織呈現明暗交替牛長的現象。粗大等軸晶的存在會導致熱處理時再結晶形核部位增多,使相組織中等軸a含量增多。圖2b是SEM觀察到的肺內組織。可看出,原始柱狀β-Ti晶內的微觀組織是由大量較細小的條狀α和殘留觸成,條狀α的寬度約0.2μm,長度在1~8μm之間。這是由于激光熔覆過程冷卻速率較快,在冷卻過程中晶內α來不及長大,以細小條狀α析出,未析出的磁保留下來。

2.2不同熱處理制度對組織的影響

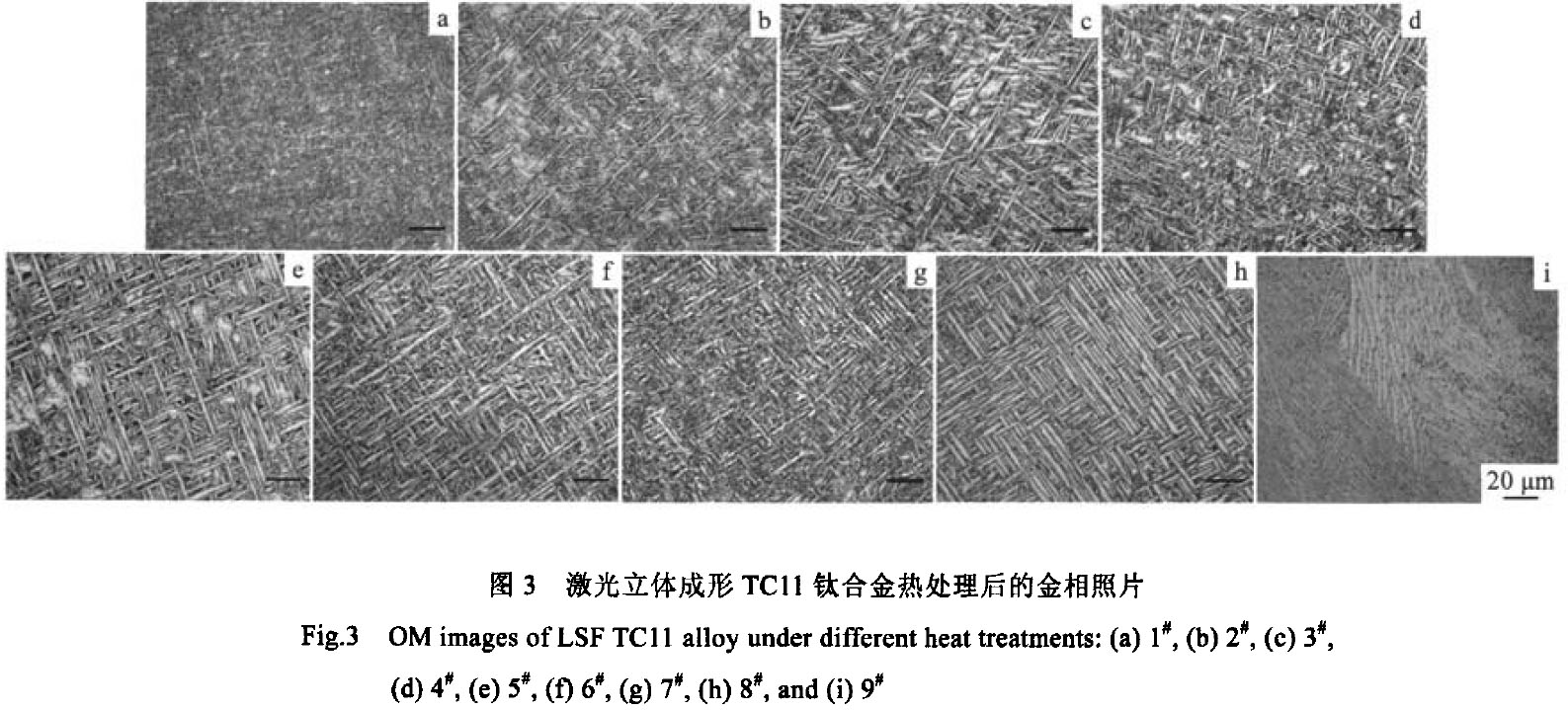

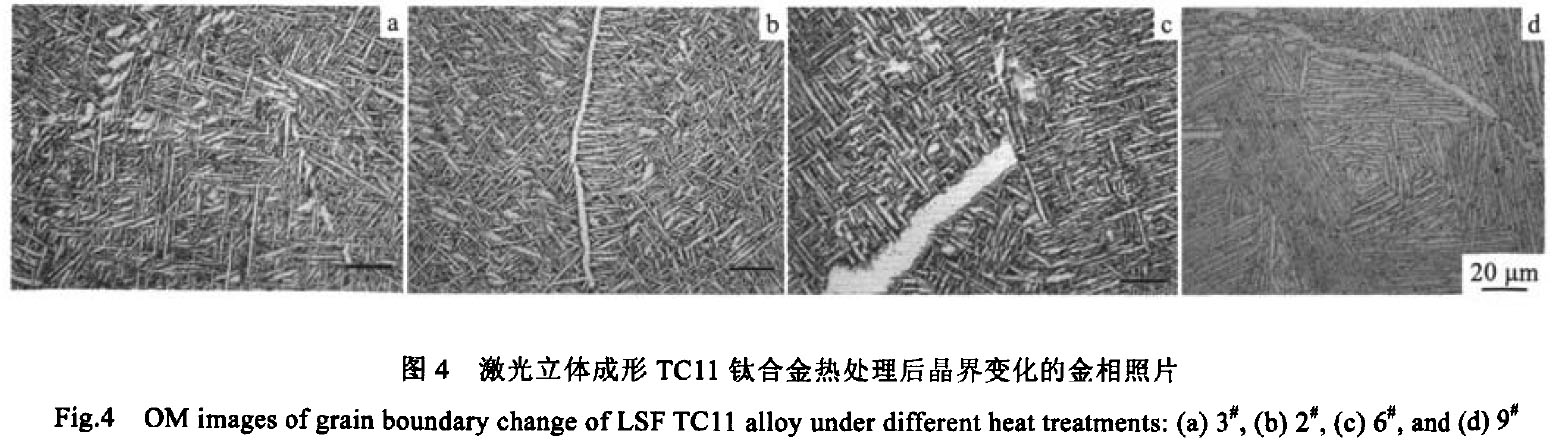

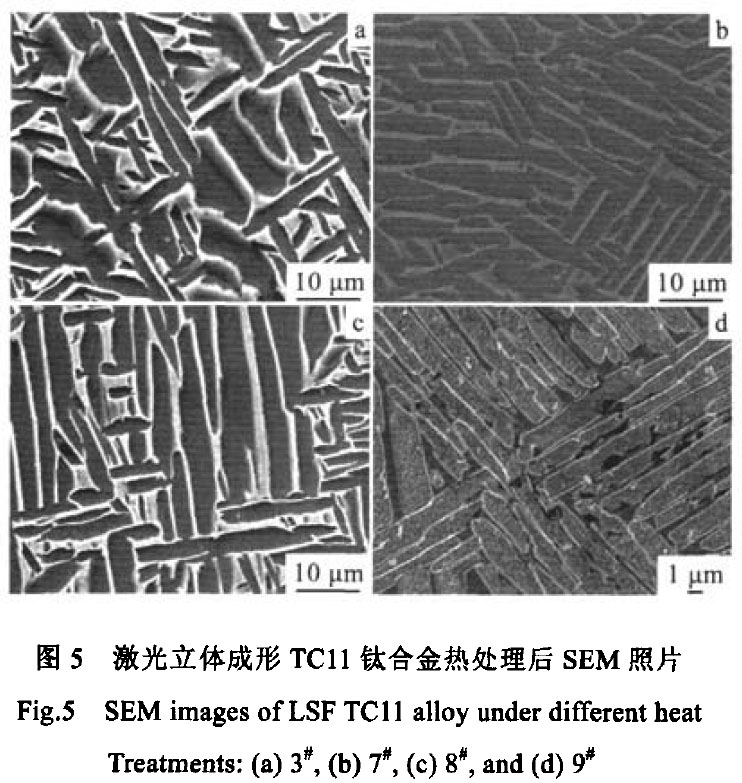

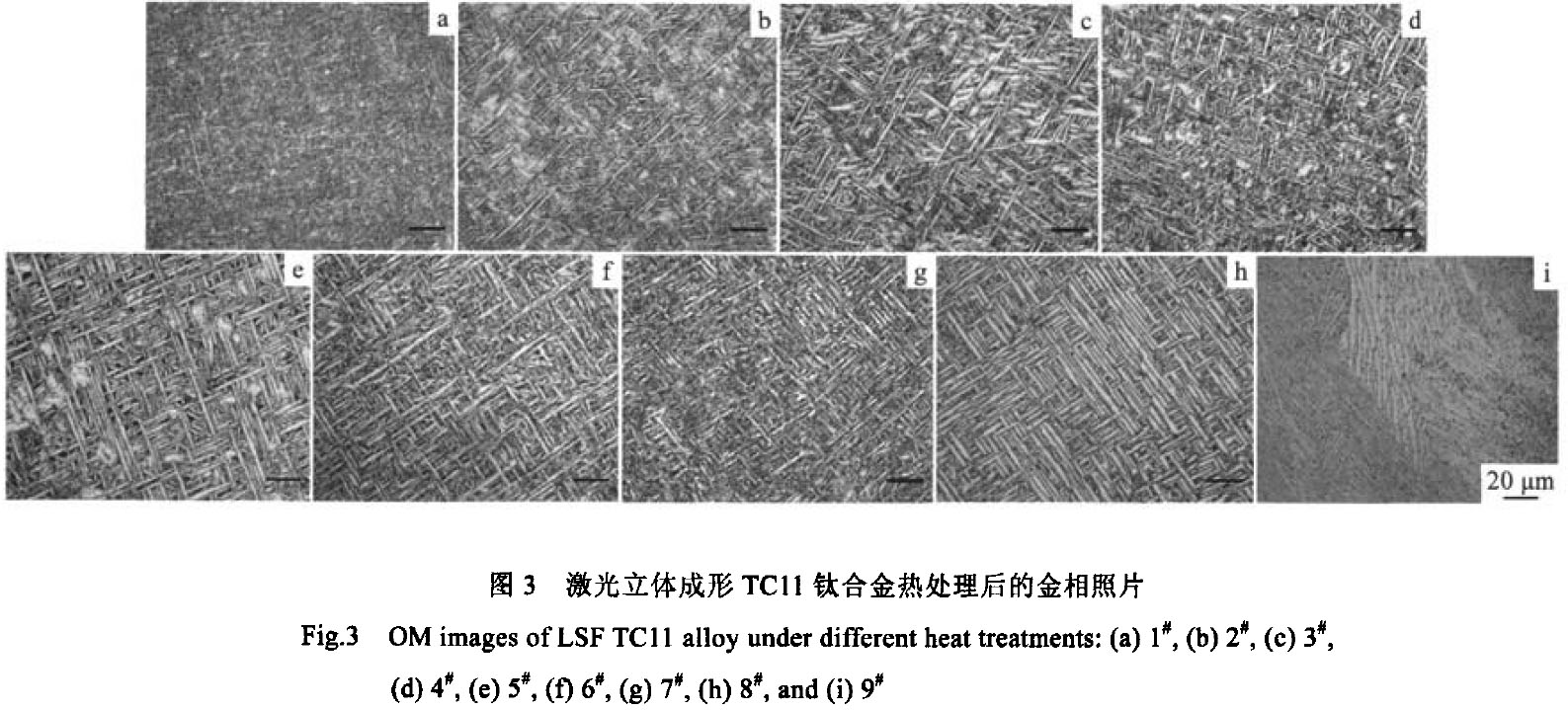

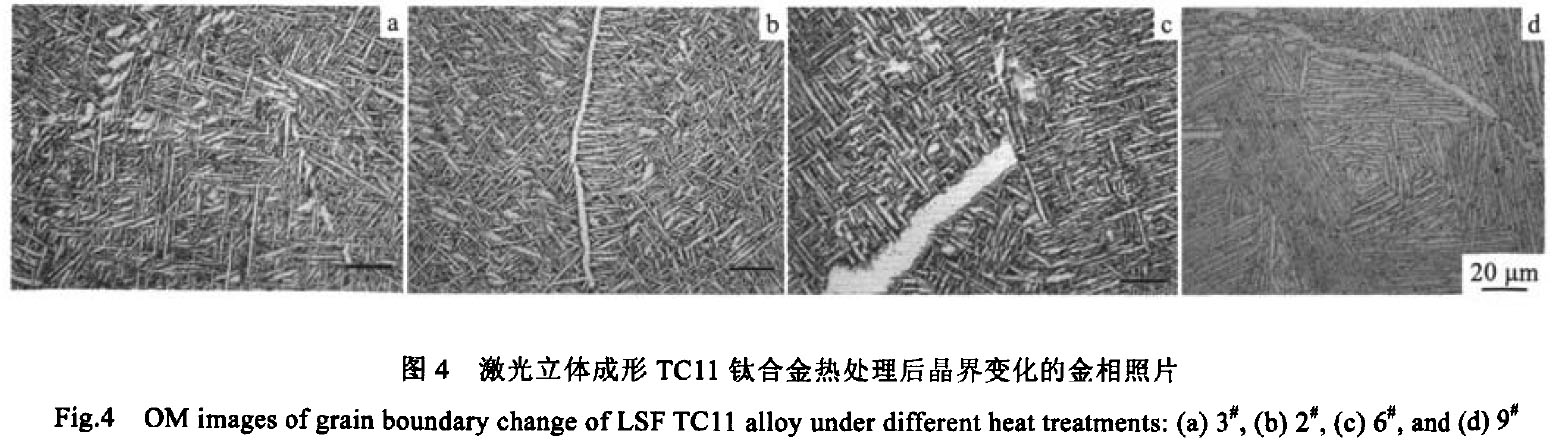

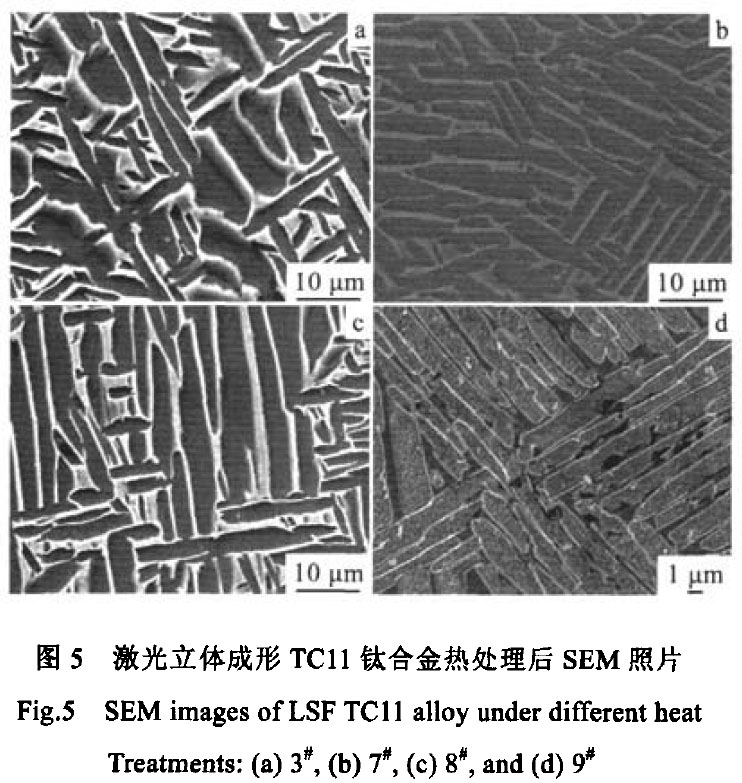

圖3是9種不同熱處理制度下TC11鈦合金的金相組織。圖4是不同熱處理制度下TC11鈦合金晶界變化的金相照片。圖5為不同熱處理制度下TC11鈦合金的SEM照片。圖3a顯示,在相變點(1000℃左右)以下較低的溫度(850℃)進行熱處理時,原始β組織中開始發生相變生成細條狀口和部分等軸α。圖3b~3d顯示,TC11鈦合金沉積態組織在950℃分別進行l~2 h固溶及時效后生成近似雙/三態組織(圖3b,3c,圖5a)。晶內細條狀口長大并且網籃化,原始晶粒及晶界α基本破碎(圖4a),在未破碎的晶界上可見少量碟束(圖4b)。基于周義等人對該合金進行的近β鍛造研究表明,這種組織由于等軸α均勻分布在網籃組織之間,起著變形協調作用,具有良好的高溫綜合性能。固溶溫度進一步提高至970℃,晶內組織呈現典型網籃狀特征(圖3e,3f),晶內條狀α進一步粗化,等軸a數量減少,主要分布在破碎的晶界周圍,晶界α部分破碎發生球化,部分增厚變粗(圖

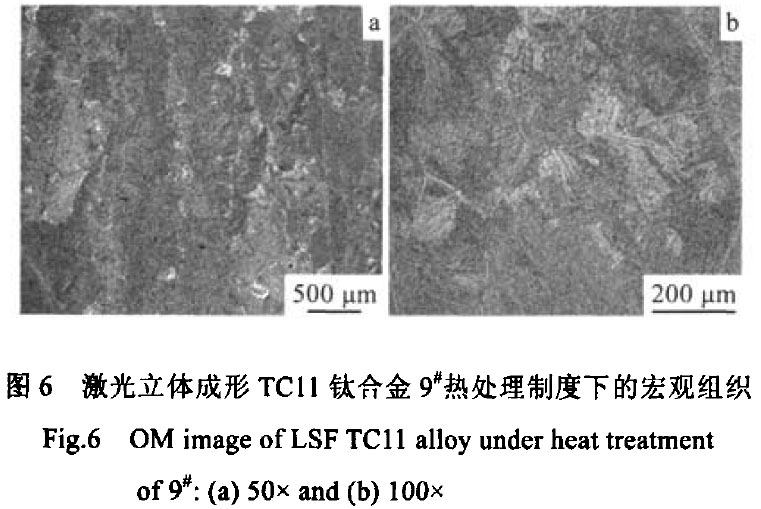

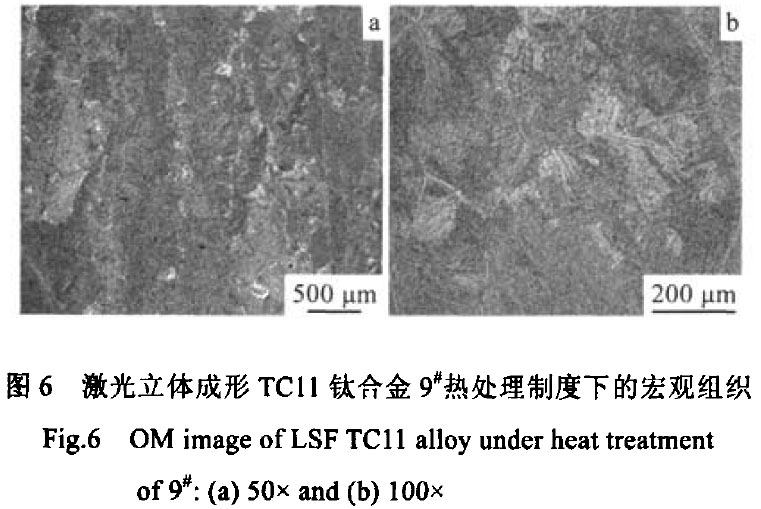

4e)。圖39則顯示,在970℃經兩次固溶空冷再時效后組織更加均勻(圖39,圖5b),但在970℃延長固溶時間則會讓抗板條顯著長大(圖3h,圖5c)。固溶溫度進一步提高至相變點以上,在1030℃保溫30 min空冷再經950℃固溶1 h處理后,柱狀晶部

分發生再結晶轉變成粗大的等軸晶(圖6)。晶內組織呈現典型的魏氏組織特征,僅板條沿晶界成集束排列。

由于熱處理時冷卻速度較快,大量細小的殘留君組織被保留下來,均勻分布在初生a邊界和a內部;晶界幾乎沒有發生斷裂,較小的口晶粒內部中n板條顯著大于較大的口晶粒,晶內沒有等軸α(圖3i,圖5d),這是因為再結晶后晶內組織發生了重排,凝固殘留熱應力消失,在兩相區固溶處理時,沒有足夠的驅動力使初生a板條發生異化轉變,只能保留下來析出形成魏氏組織。

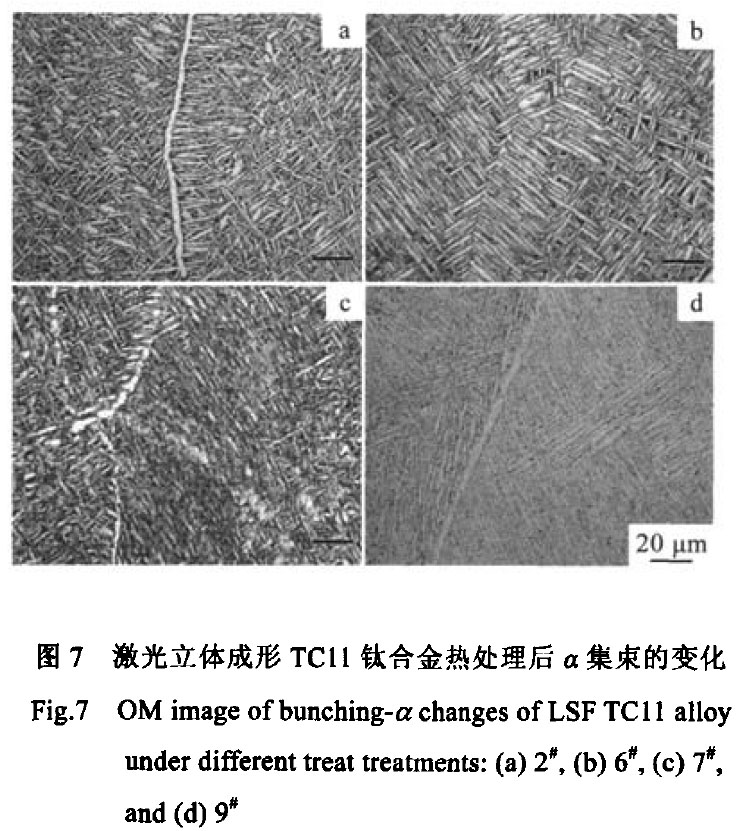

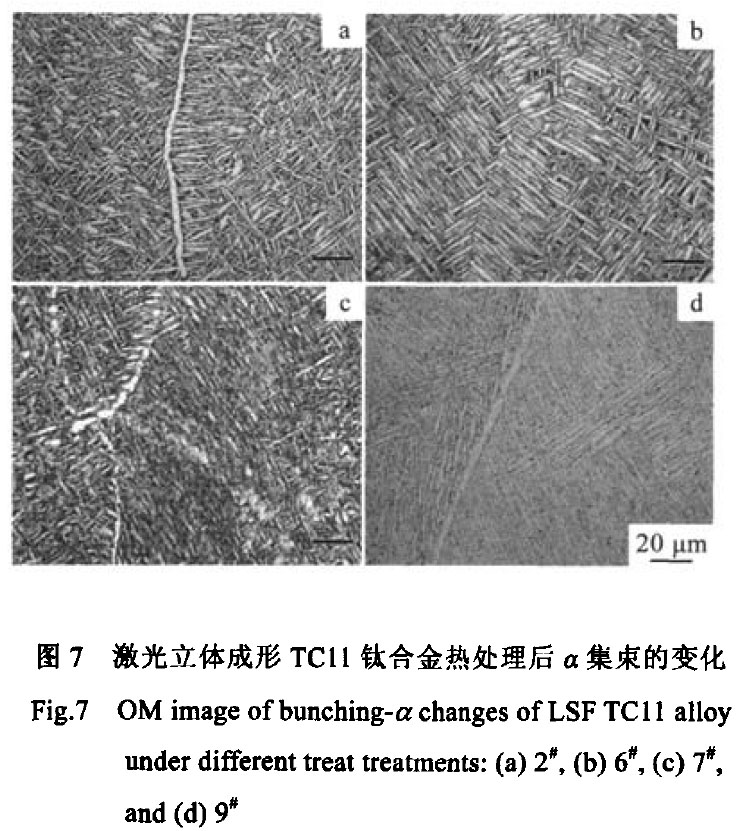

熱處理組織中a集束的尺寸對TC11鈦合金高溫性能有一定影響。俄歲斯學者研究認為,組織中含有20%~30%等軸僅并且當口晶粒盡可能小,a域尺寸為30~50μm,α片厚度為2.5~3.5μm時l引,TC11鈦合金(俄羅斯類似牌號BT-9)的性能才能達到最佳匹配。TC11鈦合金沉積態組織在950℃進行熱處理時,反集束尺寸在40~150μm之間,大部分尺寸超過50μm,

集束內單個抗板條的厚度在1.5-2.5μm之間(圖7a);在970℃進行熱處理時,α集束尺寸大部分在40~60ttm之間,域內α片厚度在2μm以上(圖7b),在970℃經均勻化和雙退火處理后(表2中7#熱處理)集束內α板條變得短小(圖7c);在1030和950℃進行熱處理后,僅板條沿晶界排列形成的集束尺寸在幾十至幾百微米不等(圖7d)。因此可知,在950和970℃固溶處理時,α集束尺寸比較接近俄羅斯學者認為的最佳組織參數。由于在970℃固溶會導致等軸α數量減少,因此,可以在950℃調整熱處理時間使較長的晶界進一步破碎,進而調整碟束尺寸,使組織參數達到最佳匹配。

晶界α的變化對合金塑性和斷裂韌性有很大影響。晶界α的斷裂能提高合金塑性,而晶界α的增厚則會降低塑性。與此同時,晶界α的形成及其增厚可使晶界斷裂變為晶內斷裂,又可提高高溫斷裂韌性。

因此,優化熱處理工藝,控制品界變化,對LSF TC11鈦合金高溫性能有重要意義。熱處理后a相的粗化和球化機制,國內外已有許多描述該過程的模型,如晶界分裂、片狀晶遷移終止、基于Rayleigh微動理論建立起來的各種不穩定性理論,還有N.Stefanssontl3基于Ti-6AI-4V鈦合金研究提出的靜態球化機制。在本研究中,TC11鈦合金晶界周圍的等軸a,主要是因

為晶界分裂后造成片狀組織分離并逐步球化(圖4a)。對于晶內a的球化現象,作者認為與柱狀晶內存在一定數量的亞晶有關。與鍛造加工預變形產生的應力不同,激光立體成形件中的殘余應力是由激光熔池經歷快速熔凝變化過程中所產牛的不均勻熱應力和相變應力引起的。當激光掃描功率較高時(2500 W),熱應力較大,從而使成形件在激光成形過程中儲存了

較多的畸變能。這些相變應力和畸變能,一方面造成位錯塞積,在口柱狀晶內產生一定數量的亞晶并使部分口柱狀晶斷裂成粗人等軸晶(圖2a);另一方面,在熱處理過程中,相變應力和和畸變能的共同作用造成了粗大口晶和等軸晶界的斷裂破碎、球化和亞晶界的球化,從而產生一定數量的等軸反。

3、結論

1)TC11鈦合金的激光沉積態組織是由貫穿多個熔覆層粗大柱狀晶和等軸晶組成;原始柱狀β-Ti晶內組織是由細小α板條和殘留口組成。

2)沉積態試樣在850~950℃熱處理后可以得到由等軸α、條狀α和β轉變基體組成的近似雙/三態組織,晶界α大部分破碎球化消失,部分未破碎的晶界上有α集束形成;沉積態試樣在970℃熱處理后為網籃組織,等軸反較少,晶內和α集束內口板條較950℃有粗化趨勢;沉積態試樣在聲相區熱處理空冷后再經950℃固溶處理的組織是由粗人口板條組成的魏氏組織,大量細小殘留口均勻分布在α邊界和α內部,晶界α基本沒有破碎消失。

3)粗大β晶內等軸α的產生與晶內亞晶有關。

參考文獻:

【1】Lana Lineberger.Titanium AerospaceAlloy Advanced Materials&Process[J],1998(5):45

【2】Harrysson O,Cormier D.Advanced Materials and Processes【J】,2005,1 63(7):72

【3】Chen Jing(陳靜)et a1.Rare Metals Letters(稀有金屬快報)【J】,2004,23(4):33

【4】Zhang Shuangyin(張霜銀)et a1.Rare Metal Materials andengineering(有金屬材料與工程)【J】,2007,36(7):1263

【5】Zan Lin(咎林)et a1.Rare Metal Materials and Engineering(稀有金屬材料與工程)[J】,2007,36(4):612

【6】Zhou Y G Zeng W D,Yu H Q.Materials Science andEngineeringA叨,2005,393:204

【7】Lin X,Li Y M,Wang M et a1.Science in China Series E【J】,2003,46:475

【8】B.K.亞歷山德羅夫et a1.Translated by Ning Xinglong(寧興龍).Processing ofTitanium Alloy Semi-FinishedParts(鈦合金半成品加工)【M】.Xi’an:Rare Metal Materials andngineering,1996:34

【9】Wu X,Sharman&Mei J et a1.Materials and Design[J],2004,25:103

【10】Malzahn Kampe J C,Courtney T H,Leng Y-Acta Metall[J],1989,37:1735

【11】McLean M,MetSci[fl,1978,12:113

【12】Sharma G'Ramanujan R V Tiwari G P.Acta Mater[J],2000,48:875

【13】Stefansson N,Semiatin S L,Eylon D.Metall Mater TransA【J】,2003,34A:691

【14】Yang Yi(楊義)et a1.Acta Metallurgica肋比口(金屬學報)【J】,2005,41(7):713

相關鏈接