近年來,隨著我國現代化建設的不斷發展和科學技術的突飛猛進,對鹽堿的需求明顯增長。1989年全國燒堿產量322萬t,產鹽2802萬t,預測1995年鹽的需求達3100萬t。2000年為3800萬t,堿的生產能力將達到1470萬t。由于廣闊的市場前景和我國豐富的鹽鹵資源,給鹽化工業帶來了勃勃生機。

但是,鹽鹵介質具有極強的腐蝕特性,在鹽化工業中設備因腐蝕 結垢引起跑、冒、滴、漏,堵等現象,使整個鹽化工業的發展受到了嚴重影響;由于腐蝕、結垢,平均每年鹽化工業停工、停產所耗時間占全年的18%,嚴重時可達27%。據統計:一個年產30萬t鹽的企業,—年因腐蝕損失的鋼材達100多t, 這不僅使生產的連續性受到嚴重影響,綜合能耗指標普遍偏高,鹽、堿質量出現波動。還造成了鹽化工業巨大的經濟損失。

鹽化工設備遇到的主要問題表現在:

(1)腐蝕在制鹽方面,建國以來,鹽廠的生產設備、器材大多是普通碳鋼、不銹鋼、鍘材等。耐氯根離子腐蝕性差,造成設備嚴重腐蝕,需定期更新,每年因鹽腐蝕造成的設備折舊率約在10%,使制鹽成本大幅度增加,并因腐蝕嚴重,鐵及其它金屬化合物滲入鹵料,使鹽質受到嚴重影響。

在制堿方面,高溫濕氯氣具有強烈的腐蝕性。上海燎原化工廠在1972年使用的石墨冷卻器,間接冷卻濕氯氣,有6臺100m2的石墨冷卻器由于不耐高溫濕氯氣腐蝕,使用僅三個月就產生了跑、冒、滴、漏的現象,不到半年就全部報廢了。

(2)結垢在制鹽生產中,結垢的出現對鹽業的產量產生了直接影響。而且因碳鋼等罐壁粗糙,使結垢更加嚴重,并隨著時間的延長,垢層不斷加厚,逐漸形成大塊鹽。進而減少循環通道,使鹵液換熱受到影響。甚至堵塞加熱室進口。造成1亭產。停扎嚴重燒壞電機。

如何克服鹽化工業中碳鋼,石墨等難以克服的設備腐蝕,結垢等問題.引起了有關人士的高度重視,并進行了研究實踐,認為鈦是較好的鹽化工設備材料。

1、鈦材在真空制鹽中的應用

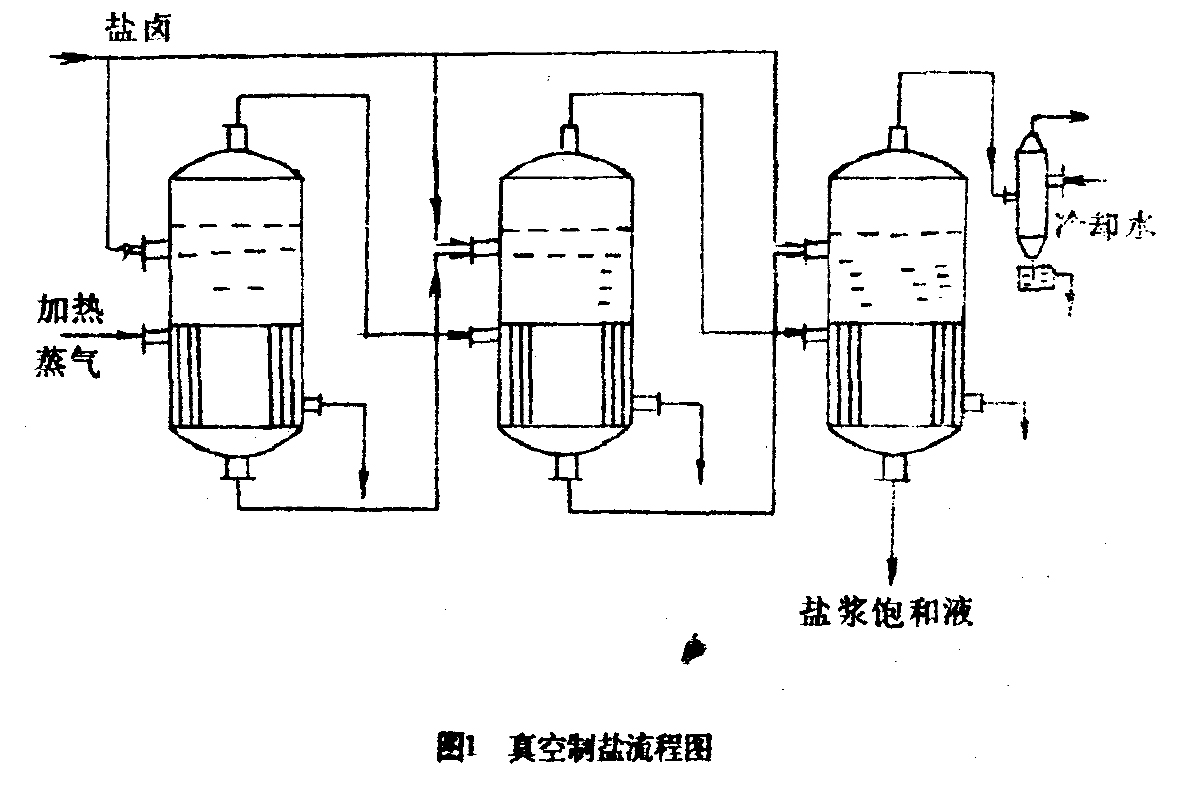

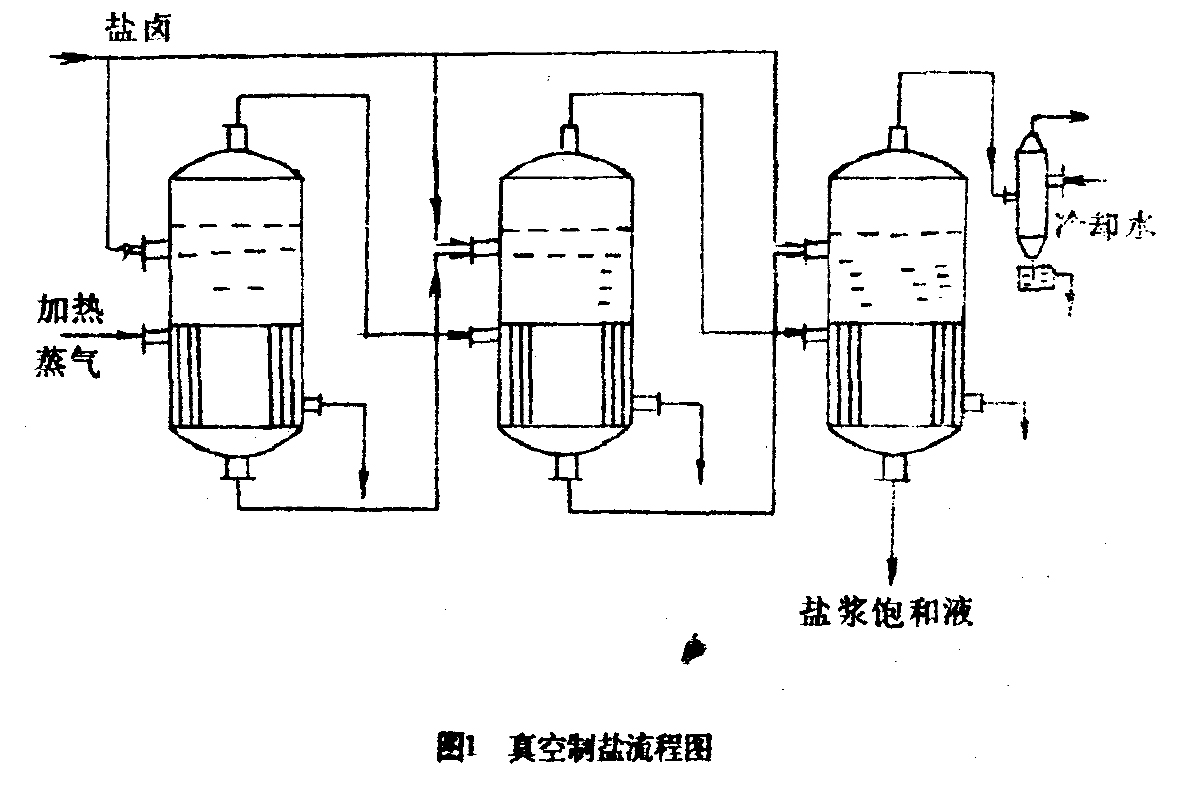

真空制鹽設備多在溫度為100℃左右的NaCI、KCI,MgCI2, Na2SO4,MgSO4、CaSO4、Fe(SO4)-等多種氯化物,硫化物條件下工作,碳鋼、不銹鋼及鋼材設備經常發生結垢堵管、腐蝕穿孔等現象,其流程見圖1。

因此,設備的使用壽命短。經常停工、停產,維修更換設備.其平均壽命僅階月左右。給生產造成巨大的損失。在真空制鹽中使用碳鋼,不銹鋼及銅材設備,最短的壽命只有2個月.這種嚴重的腐蝕情況,不能適應我國迅速發展的制鹽工業的需要,因此選擇了鈦以取而代之。

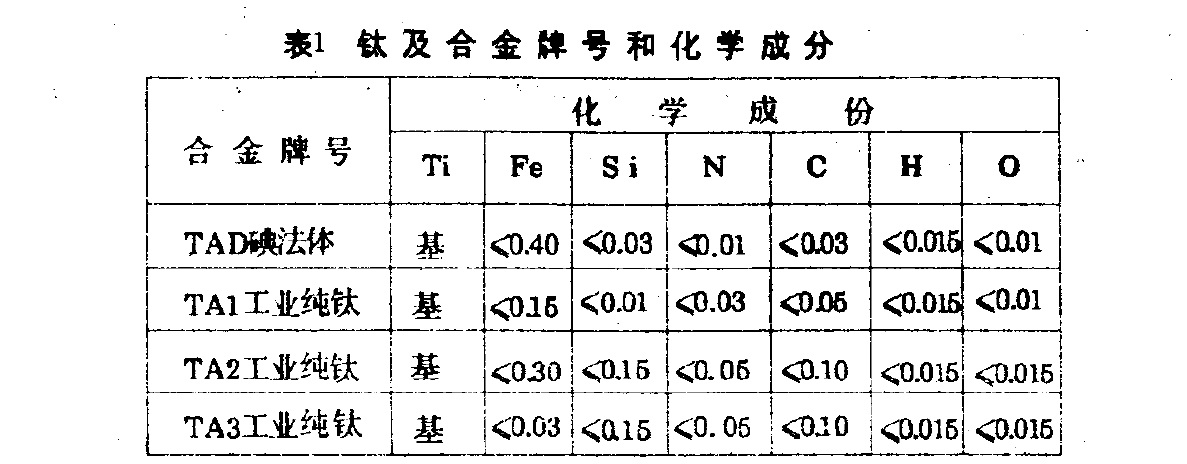

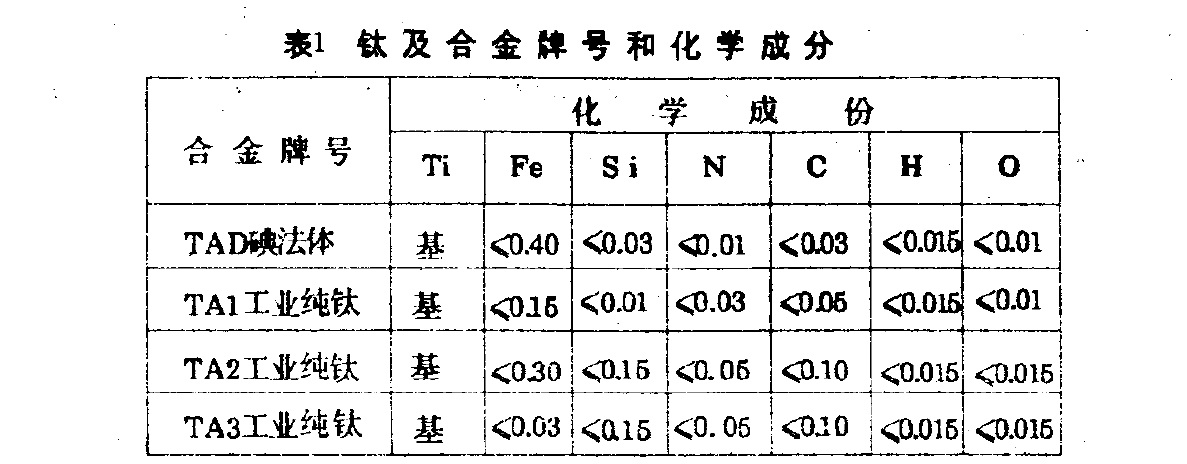

鈦是一種比重輕、強度高,具有優異耐腐蝕性能的金屬,特別是在NaCl水溶液中,鈦的耐腐蝕性能尤為顯著,在氨液中也有很好的耐腐蝕性能。從而引起了制鹽工業的極大重視。鈦的化學成份見表l。

1975年國外開始進行真空制鹽的設備選材試驗工作,并取得一系列數據。日本三菱重工業公司與日本汽油公司在沿海凈海水中做了鈦管( φ19×0.3 ×2000)的耐腐蝕試驗。介質是海水,流速為1.2~1.8m/s,試驗結果證明:鈦管在NaCl溶液中的耐腐蝕性能與鋼,不銹鋼比較其效果最好。

要檢驗出鈦管經過試驗由腐蝕而減少重量是困難的,同時鈦管的結垢速度也很小,只為合金鋼管的1/3—1/5的程度。

為了在真空翩鹽中選擇鈦材取得更實際、更可靠的科學依據,湖南省湘里鹽礦,四川省貢井鹽廠等單位都在制鹽場作了鈦材的掛片試驗。從實驗數據中,可看出鈦材在氯化物及真空制鹽現場實際條件下的耐腐蝕性能是非常明顯的,而其它材料的腐蝕情況則是嚴重的。因此,湖南省湘里鹽礦、四川省自貢大安鹽廠、貢井鹽廠、湖北省應城鹽礦、云南省一平浪鹽礦等單位都巳相繼選擇了鈦制設備用于生產或試生產中。從此,鈦材在我國真空制鹽領域開始了應用,使真空制鹽的選材工作出現了一次新的革命。

真空制鹽工業自從選用了鈦材以后,經多年的實踐受到人們高度評價,湖南省湘里鹽礦僅在四年中便相繼制造了鈦氨蒸發器5臺、鈦預熱器7臺、鈦預冷器3臺、加工出各種鈦法蘭,鈦管板,鈦泵的殼體及鈦彎頭等部件,共用鈦材60余噸,這些設備與部件的應用效果是相當令人滿意的。

用于芒硝生產的是全鈦型氨蒸發器,使用條件是:管程鹵水,壓力為0.6MPa,殼程為液氨和氨氣,溫度12~2℃,自1977年10月投人生產運行,四年后檢查,未發生任何腐蝕現象,管內不結垢,不堵管,而使用碳鋼制造的氨蒸發器經運行8個月后,便發生嚴重的腐蝕,已經到了無法使用的地步。

用于芒硝生產的全鈦型預冷器,工作條件是將鹵水由26~27℃預冷到12℃,1979~年12月投產運行后,至今未發現腐蝕、堵管和結垢,而以前使用的碳鋼預冷器,使用壽命只有8個月,并且在這8個月的使用中,還經常發生Na2SO4結垢,每周都要進行一次沖冼,不僅影響生產,也加大了工人的勞動強度。

在芒硝生產中,由于使用了鈦制預冷器與鈦氨蒸發器,使得設備的完好率高,熱交換能力好,四臺鈦預冷器可代替14臺碳鋼等預冷器,從而使Na2SO4結晶率近100%,保證了成品鹽中的含硝量大大減少,鹽中的含硝量由過去使用碳鋼設備時的4g/l減少到0.68g/l,超過了lg/l的國家標準。

在制鹽生產中,湘里鹽礦先后制造了7臺不同換熱面積的鈦預熱器。預熱器的工作條件是:管程鹵水,殼程蒸氣,使用溫度在80~100℃之間,經過兩年的運轉證明,氯離子對鈦沒有任何腐蝕,沒有出現過堵管結垢現象,總換熱率超過了鋼材預熱器:而過去用紫銅管制造的預熱器,使用幾個月便發生嚴重的堵管、結垢,最后因腐蝕穿孔,只10個月便要更換新設備。

在制鹽生產過程中,鹽漿管道的腐蝕最為嚴重,由于鹽漿管道中流動的是飽和NaCl溶液伴有NaCl顆粒,固液比1:1.5,用碳鋼管時,只要半個月,管的下部即被腐蝕,呈蜂窩孔狀,—經出現這種情況就要進行補漏.每年要更換鹽漿管道6次.用不銹鋼管使用補月也就腐蝕穿孔,從1975年6月開始,湘里鹽礦逐步把所有的鹽漿管道部換成鈦管,使用4年從未出現腐蝕與穿孔現象,也未出現過堵管與結垢現象。

輸鹵泵的鑄鐵葉輪,其腐蝕程度也非常嚴重.僅僅使用1個月,便因J裔蝕導致報廢,而改用鑄鈦葉 色后,使用4年仍非常完好。甚至葉輪上的加工刀痕部清晰可見。

經過長期實踐,使人們從技術的角度感到鈦制設備比碳鋼、不銹鋼及鋼材設備使用的長期性,可靠性大得多.它解決了過去使用其它材料無法解決的難題.據資料報道.在制鹽生產中,使用鋼材,會產生不潛性的氧化鐵。使用鍋材則產生錒綠(CuO)微粒.這都導致鹽的質量難以提高;而使用鈦材以后,由于不產生雜質,從而徹底解決了鹽的質量難以提高的技術問題,1978年以前湘里鹽礦的三級鹽鞍多,而使用戧材屆徹底結柬了不產—級鹽的歷史。

2、鈦材在氯堿工業中的應用

鈦在化工中的最早、最大用戶是氯堿工業,其中包括氯氣。氯氧化物,農藥,漂泊粉等的生產,在氯的生產中,鈦設備和管道幾乎占其重量的四分之一。如用鈦制作食鹽電解槽陽極列管式濕氯冷卻器,氯廢水脫氯塔加熱臂,含氯淡鹽氯冷卻器.真空脫氯用泵和閥門等。

在氯堿工業中.應用鈦制換熱器代替石墨換熱器冷卻濕氯及氯水,可提高設備的使用壽命。降低氯的損失和茂少氯對環境的污染。用涂鈦的鈦陽極代替石墨陽極,提高了使用壽命近8倍,增產達50%以上。而且省電,降低了蒸汽消耗和提高了產品質量。對鹽液加熱用的鈦耕管式換熱器,服役幾年也不要檢修。而不銹錒換熱器在使用8~10個月后就要停下來檢修,用鈦管代替石墨管制造冷卻含氯鹽液的換熱器提高了使用壽命3~5倍和提高了傳熱效率近1倍。用鈦泵來輸送被氯飽和的或含氯鹽水,預計泵的使用壽命可達10年,生產氯化鈣觸的鈦設備,使用—年半后沒有窩蝕的痕跡。而各種不銹鋼均遭到強烈的腐蝕,特別是焊縫的腐蝕更加嚴重。因此,近十年鈦在化工中的應用范圍不斷擴大,逐漸成為氯堿工業設備的主要耐腐蝕材料。例如日本生產的鈦材約有90%用于化工都門。其中接觸氯化物的生產設備占50%.在原蘇聯100個化工企業的170多種化工產品生產中,已成功地使用鈦設備和鈦臂管道,其中鈦制換熱器和蒸發器占40%,閥門及管件占20%。

我國食鹽電解嗣取氯氣的生產.以前因為冷卻工藝不合理或因冷卻設備的腐蝕問題影響了氯氣的產量和質量,嚴重地污染了環境。

食鹽電解生產燒堿時要產生大量的高溫濕氯氣.溫度一般是75~95℃,需要經過冷卻和干燥才能使用。由于鈦在高溫濕氯氣環境中極耐腐蝕,所以開展了鈦應用試驗,四川自貢鴻鶴鎮化工廠進行鈦的掛片試驗,結果表明:在常溫時氯水中鈦的腐蝕速率為0.00665mm/a,在80℃氯水中鈦

的腐蝕速率為0.00431mm/a。在含95%的濕氨氣中,常溫下鈦的腐蝕速率為0.000096mm/a,上述實驗證明鈦材是高溫濕氯冷卻器理想的耐腐蝕材料。

1963~年,原蘇聯使用了鈦制濕氯冷卻器,其換熱面積為14m2,還應用了輸送濕氯氣的管道,其直徑300~600mm,長度大干500m,在介質為氯水的條件下,使用了二臺50m2的板式冷卻器,使用三年仍然完好。

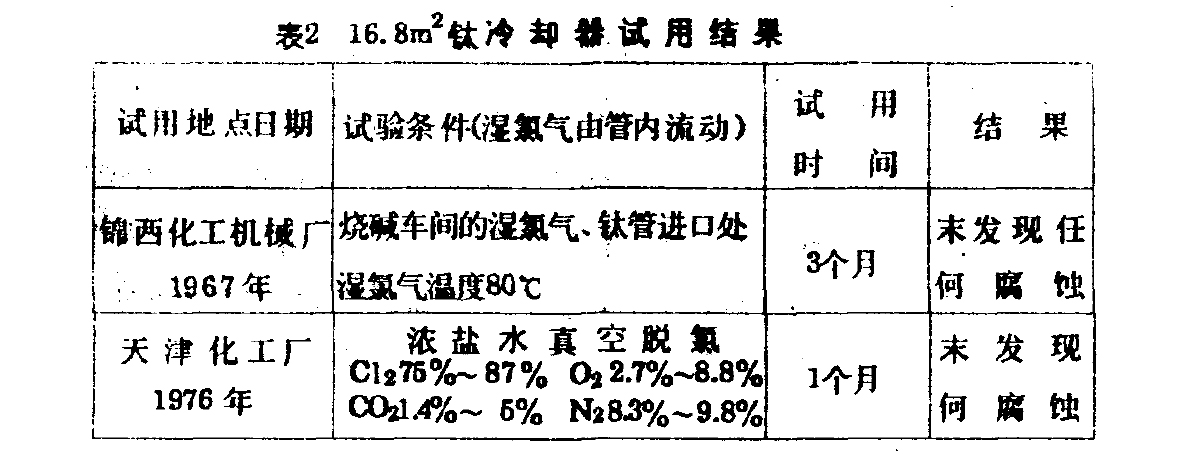

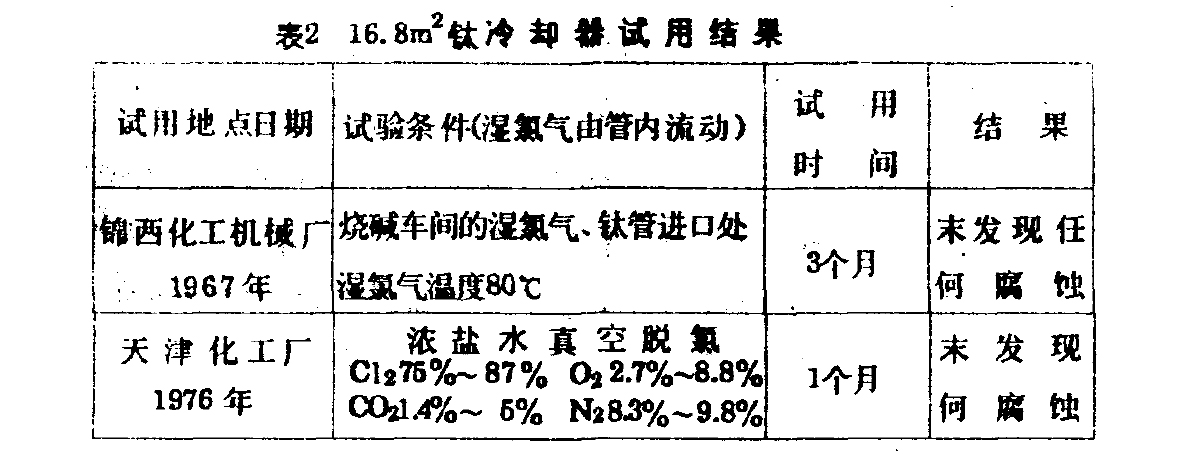

我國第一次制造鈦冷卻器,是1965年由錦西化工機被廠’承擔的。現將該廠制造的一臺16.8m2小型鈦冷卻器的試用情況列表2。

1969年, 上海新建機械廠為江西星火化工廠制造的25m2鈦冷卻器投入生產,管內為流動的濕氯氣,含氯氣大于95%,設備累計運行8個月后進行檢修,未發現任何腐蝕現象,至今的運行情況穩定,簡化了工藝,操怍方便。明顯地改善了環境,且維護工作量大大減少。

從上述鈦材的實際應用情況來看,鈦材具有碳鋼,不銹鋼及銅材所無法比擬的優異性:

(1)延長了設備的使用壽命。

(2)提高了產品質量。

(3)減少了材料、能源的消耗。

(4)消除了污染,有益于工廠的文明生產

(5)減少了設備維修次數,降低了勞動強度·

(6)解決了制鹽生產中的跑、冒、滴、漏、堵等現象。

相關鏈接