TC11鈦合金相當于前蘇聯的BT9鈦合金。該合金的名義成分為6.5Al-3.5Mo-1.5Zr-0.25Si,屬高鋁當量馬氏體型α+β兩相鈦合金。這種合金具有優異的熱強性能,主要用于制作工作溫度在500℃以下的飛機發動機壓氣機盤、葉片和葉輪等關鍵零部件,是目前航空工業上應用最廣泛的鈦合金之一。隨著航空航天技術的發展,對TC11鈦棒材的規格和組織性能的要求越來越高,本文針對TC11大規格棒材的組織均勻性差、力學性能的匹配差等問題,通過制定合理可行的主導工藝方案,從而最終獲得各個部位組織均勻一致、力學性能完全符合標準及用戶使用要求的Φ320mm大規格棒材。

1、試驗材料及實驗方法

1.1 試驗材料

試驗用材料選用優質小顆粒海綿鈦,采用真空自耗電弧爐三次熔煉,其化學成分符合GB3620-2007標準要求。(α+β)/β轉變溫度990 ~ 1010℃ 。

1.2 試驗方法

試驗按 A、B 兩種工藝進行。工藝A采用鑄錠加熱至相變點以上較高溫度,采用常規鍛造工藝進行1~2火自由鍛變形,單相區變形量大于50%,之后在兩相區采用常規鍛造工藝進行變形,變形量為40%以上,最終鍛制得到直徑為φ280規格成品棒材。

工藝B采用鑄錠加熱至相變點以上較高溫度,進行1~2火自由鍛變形,單相區變形量大于70%,采用特殊鍛造方法,走圓-圓系變形。然后進行均勻化處理,再在兩相區加熱,進行多火的特殊鍛造方法以及工序控制方法,兩相區變形量為85%以上,最終鍛制得到直徑為φ320mm規格成品棒材。

2、試驗結果與討論

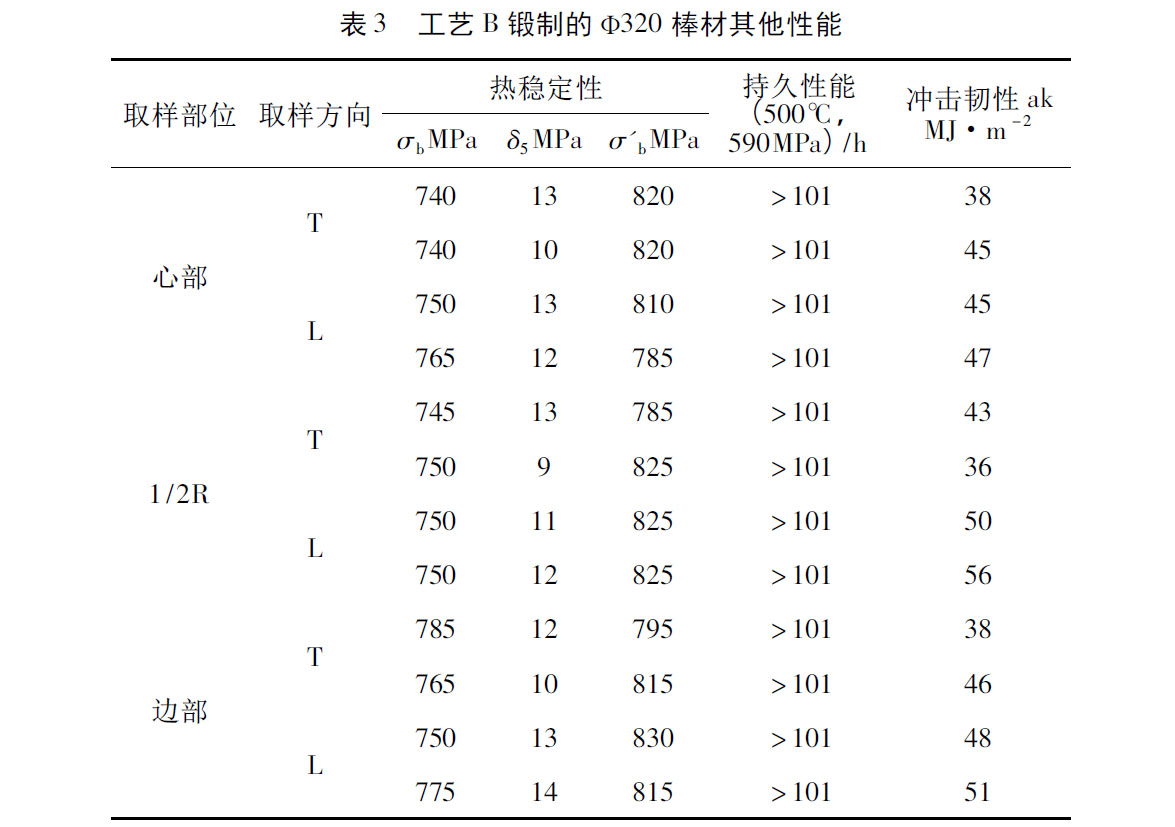

2.1 力學性能分析

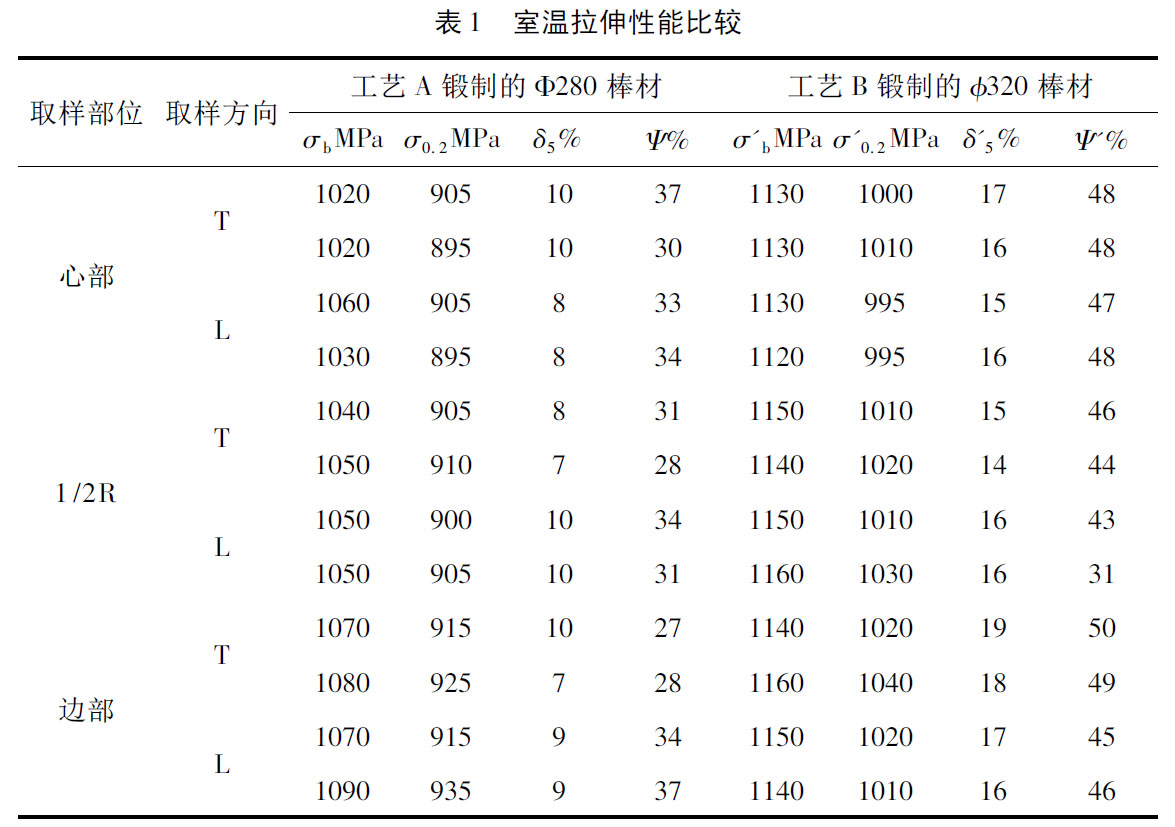

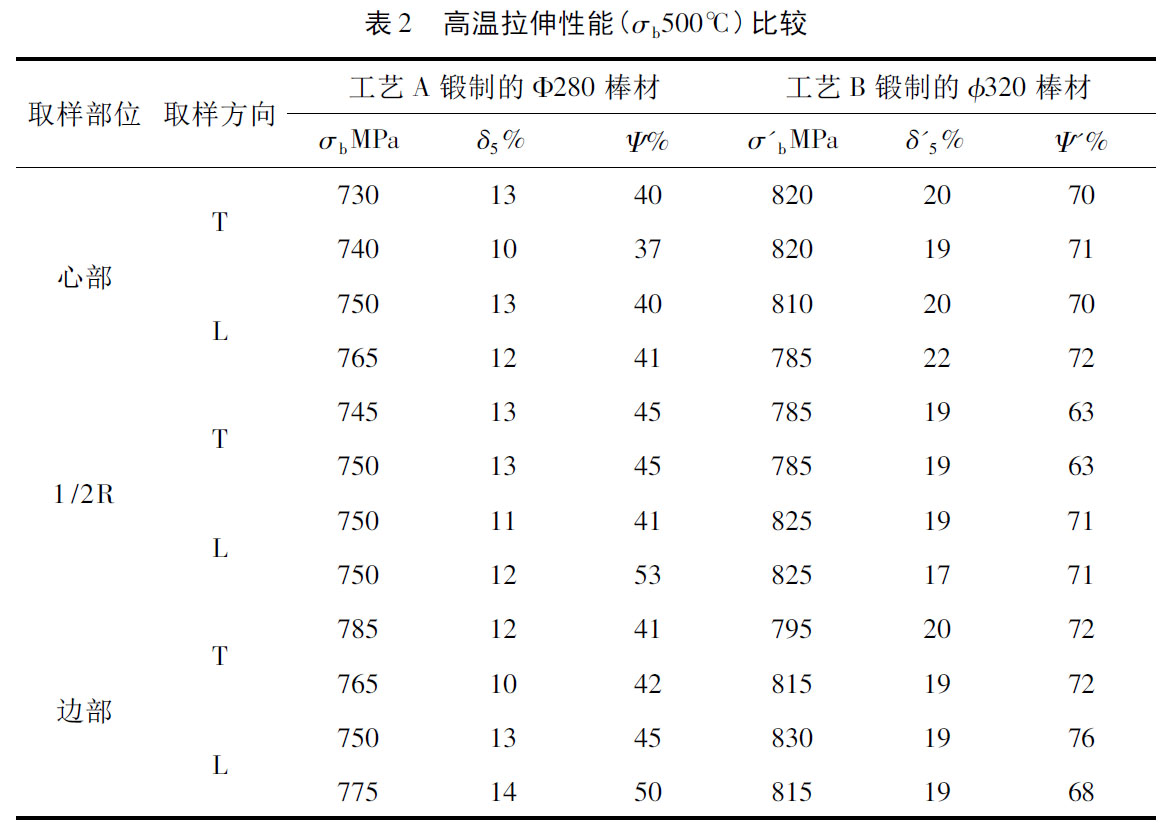

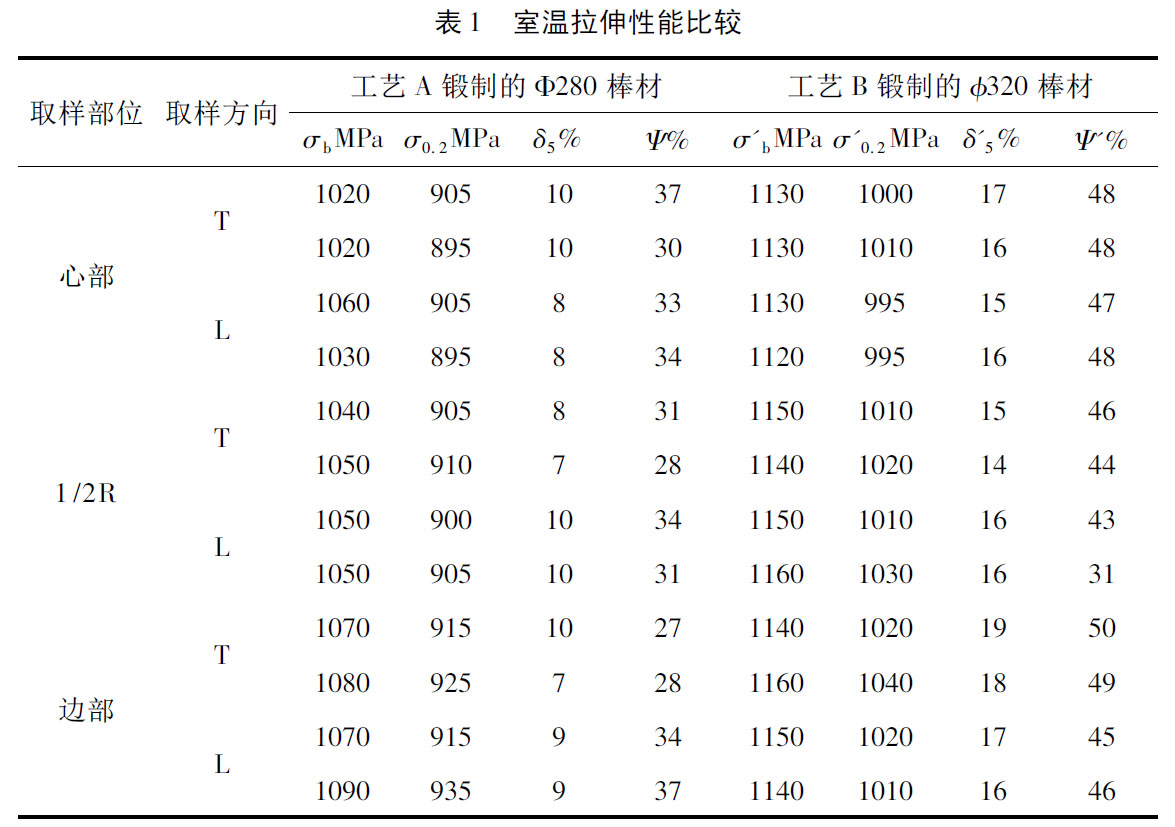

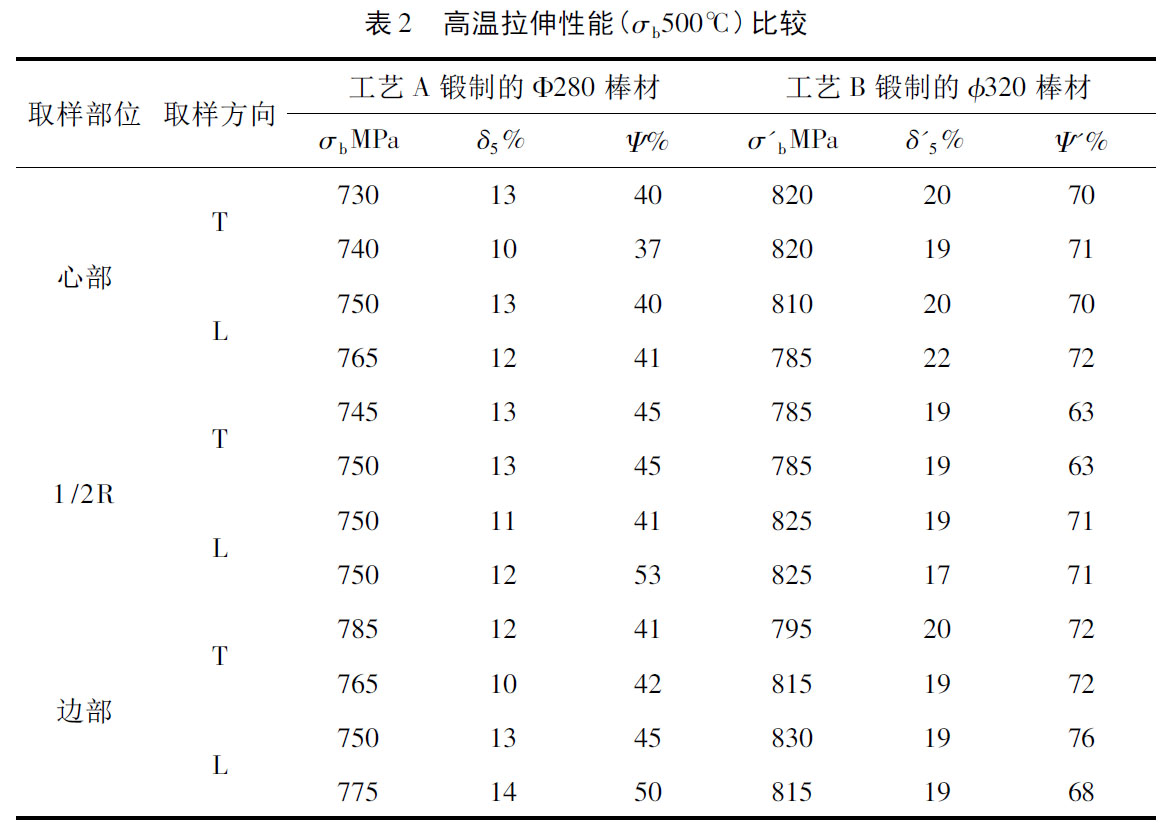

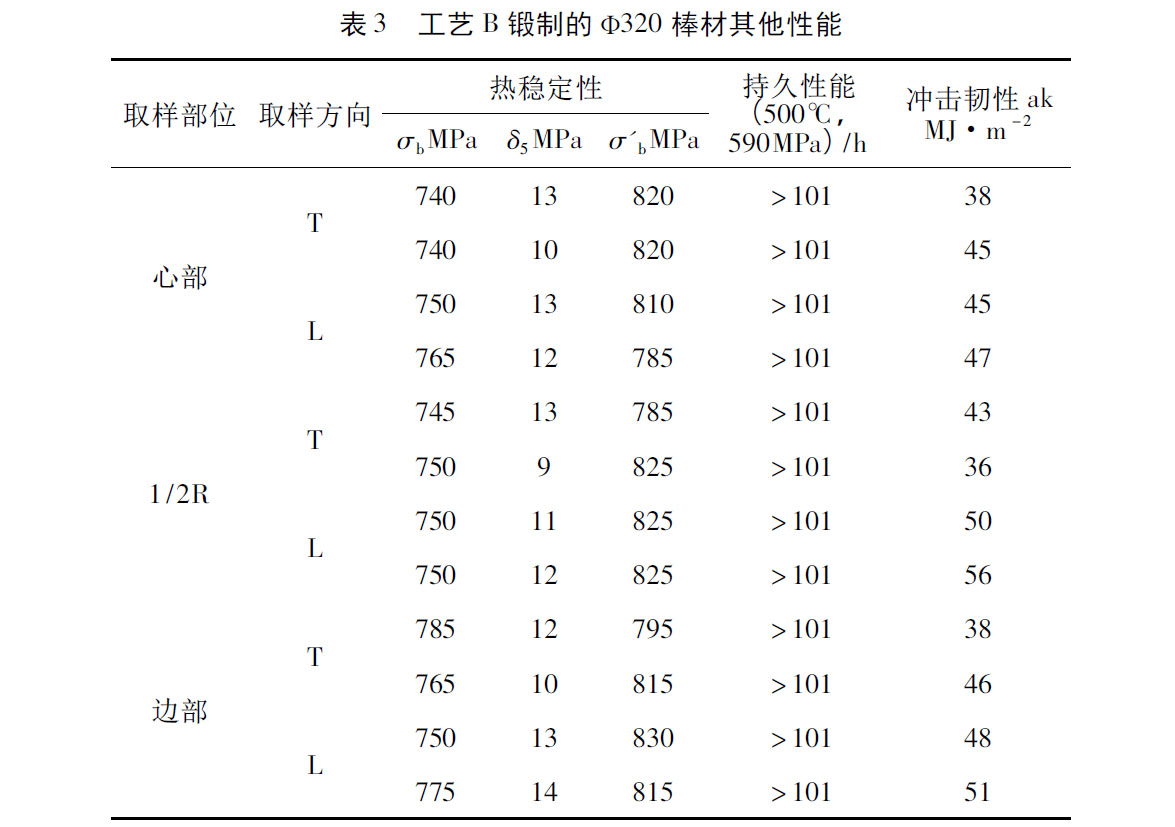

分別在兩種鍛制工藝得到的成品棒材的中心、1/2R、邊部各點制取橫向和縱向試樣,試樣經950℃/1h.AC+530℃/6h.AC熱處理后,進行室溫力學性能和500℃高溫力學性能測試,測試結果見表1和表2,接著對鍛制的φ320mm規格成品棒材熱穩定性、高溫持久性和沖擊性能進行測試,測試結果見表3。

從以上圖表1中可以看出,工藝A鍛制的φ280mm大規格棒材同一截面上中心、1/2R、邊部各點力學性能差異較大,從中心至邊部強度值逐漸提高,中心和邊部相比較,抗拉強度相差約70MPa。經分析認為,這是由于邊部較中心變形更充分,組織更細小。而按工藝B鍛制的φ320mm大規格棒材同一截面上中心、1/2R、邊部各點力學性能均無明顯差異,棒材整體力學性能均勻性較好。

從表1、表 2 可以看出,工藝B鍛制的φ320mm大規格棒材室溫力學性能和500℃高溫力學性能明顯高于工藝A鍛制的φ280mm大規格棒材。分析原因為工藝B的變形量高于工藝A,各個部分的變形更充分,組織更細小。而細小組織可以起到細晶強化的作用。由表3 可以看出工藝B鍛制的φ320mm大規格棒材熱穩定性、高溫持久和沖擊性能都達到了一定的標準要求。

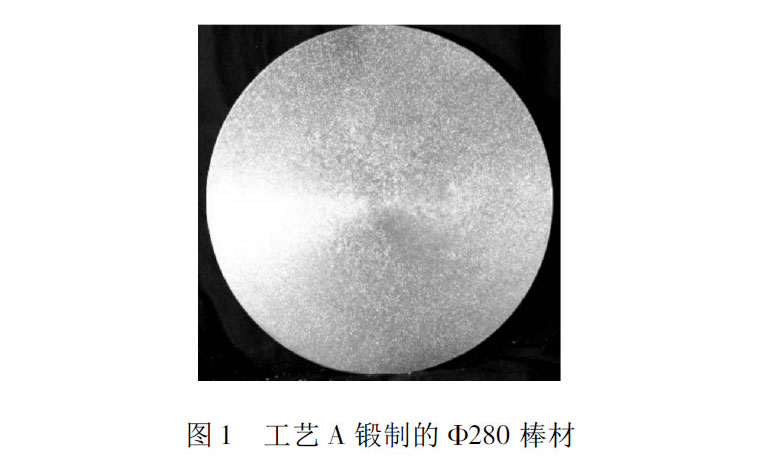

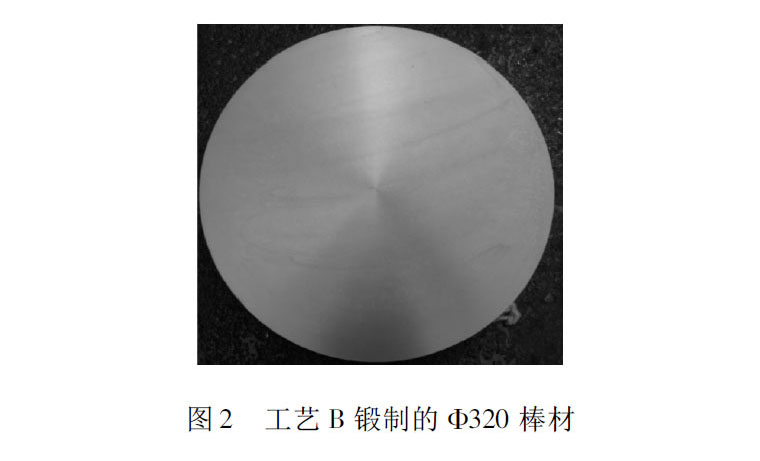

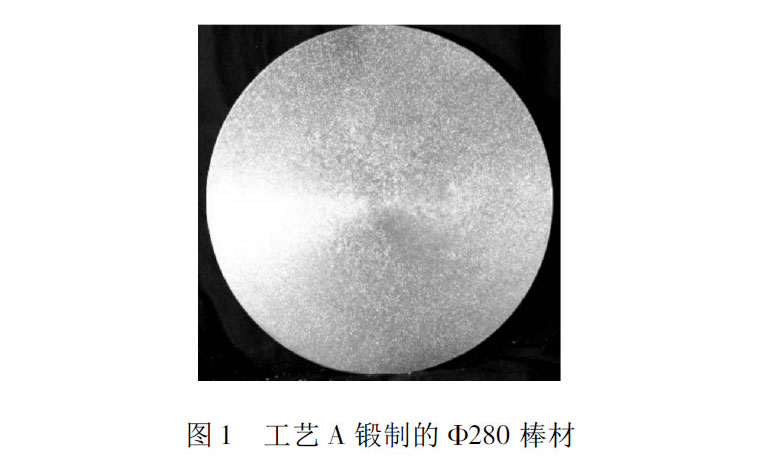

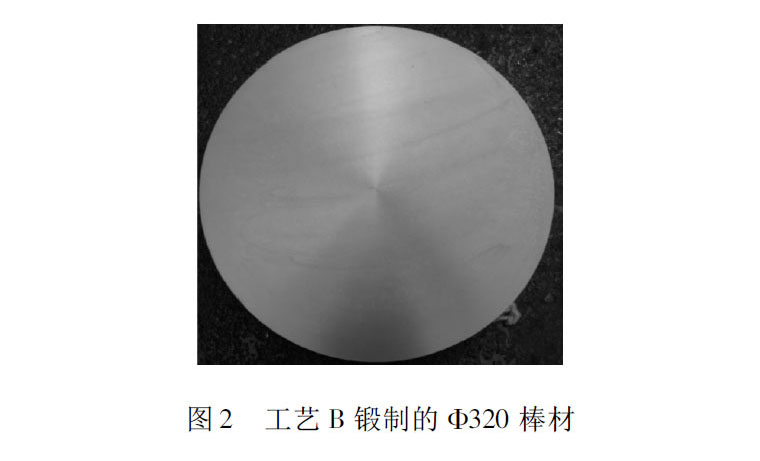

2.2 低倍組織分析

通過上述兩種鍛造方案鍛制的棒材低倍組織見圖1和圖2。從圖中可以看出,工藝A鍛制的φ280mm棒材的低倍組織有明細的清晰晶,而工藝B鍛制的φ320mm棒材低倍組織為模糊晶。

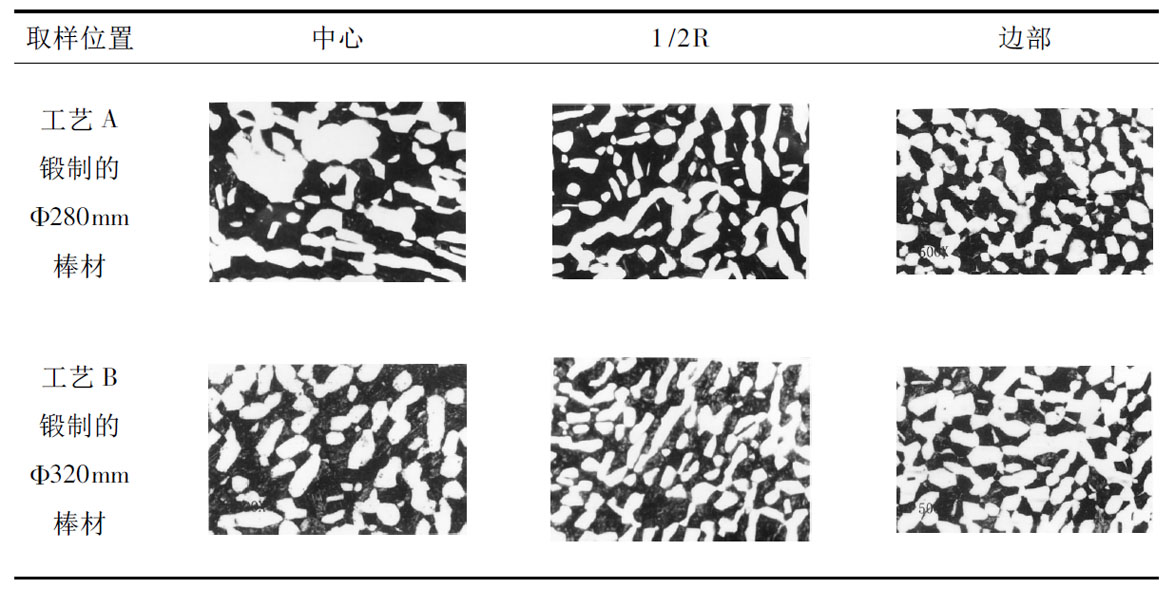

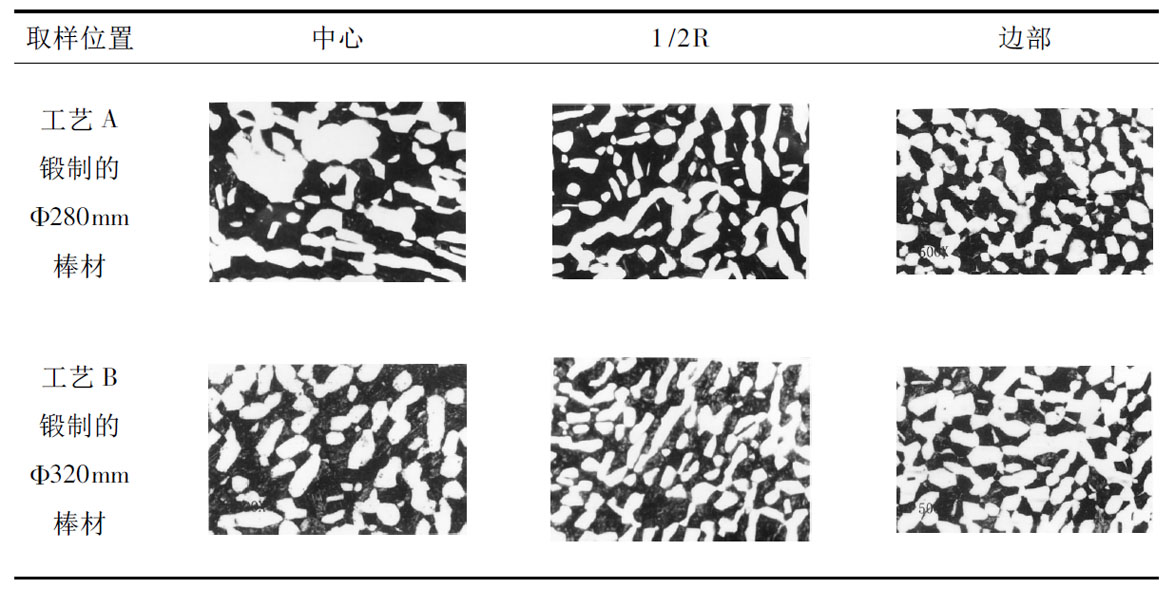

2.3 顯微組織分析

分別對兩種鍛造工藝所得到的成品棒材在其對應的中心、1/2R、邊部各點取橫向試樣,經950℃/1h.AC+530℃/6h.AC熱處理后,得到各點的顯微組織如下圖所示:

從圖中可以看出,按工藝A鍛制的φ280mm棒材同一截面上從中心至邊部各點顯微組織為少量等軸α+大量長條α+β,特別是心部有明顯的大塊α; 而按工藝B鍛制的φ320mm 棒材同一截面上從中心至邊部各點橫向顯微組織為大量等軸α+極少量長條α+β,初生 α含量都在45~55%之間。這是由于工藝B鍛制的φ320mm棒材在單相區和兩相區變形量都較充分,并且在兩相區沒有采用鐓———拔工藝,只進行變形較均勻的拔長變形,且變形量大于85%,已滿足把單相區不均勻變形產生的少部分的不均勻組織進行了充分的變形, 所以得到了從中心到邊部各點組織均勻性好的TC11合金φ320mm大規格鈦棒材。

3、結論

通過單相區變形量大于70%和兩相區采用拔長變形,變形量大于85%的鍛造工藝,可以獲得同一截面上各點組織均勻性較好、力學性能完全符合標準及用戶使用要求的φ320mm大規格棒材。

相關鏈接