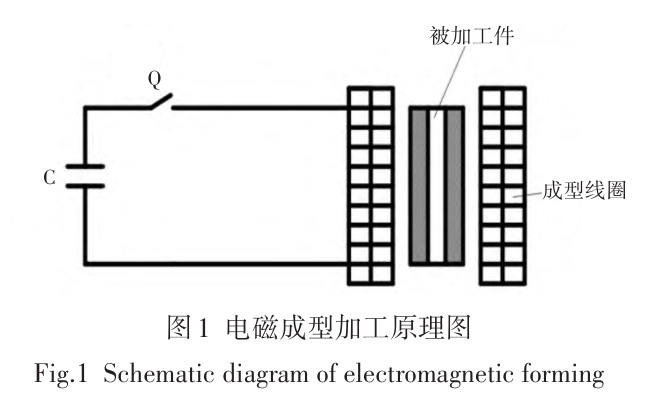

鈦合金以質量輕、比強度高、耐蝕性好等優點,被廣泛應用于航空航天、醫療及汽車工業[1] 。在汽車工業,應用鈦合金最多的是汽車發動機系統[2-3] 。鈦合金的密度低,可降低運動零件的慣性質量,提高發動機的轉速及輸出功率[4] 。在醫療領域 [5] ,鈦合金被廣泛應用于肢體植入,替代功能材料、牙科、醫療器械等。在航空航天領域[6] ,鈦合金的應用包括飛機、火箭、衛星、導彈等各種航天器件。如用于制造飛機的機身、起落架、火箭的噴嘴、燃燒室、渦輪泵、衛星的結構件、天線、導彈發動機、導引頭等部件。隨著科技的不斷進步,鈦合金應用范圍還將不斷擴大,為各個領域的發展注入新的動力。然而,鈦合金的硬度比常用材料(鋼)低,耐摩擦性差等[7] 缺陷,制約了鈦合金在一些特殊環境中的應用,如管道、動力驅動裝置推進器及驅動器軸,螺旋槳等磨損環境的使用。因此,提高鈦合金的硬度和耐磨性能,可更好的擴大鈦合金的應用范圍[8-9] 。電磁成型工藝[10-11] 是新興的高能率成型技術,是用瞬間的高壓脈沖磁場迫使坯料在沖擊電磁力的作用下,高速成型的一種方法。基本的原理是電磁感應定律。由電磁感應定律可知,變化電場周圍產生變化的磁場,變化的磁場又在其周圍空間激發渦旋電場,處于此電場中的導體中產生感應電流,帶電導體在變化的磁場中受到電磁力,電磁成型技術以此為動力,作用在工件上使工件變形[12] 。圖1為電磁成型加工原理圖。

首先,對電容器C充電,達到預設電壓值時,充電停止,閉合電路開關Q,將儲存在電容器C中的電荷釋放到成型線圈中,電荷通過線圈瞬間產生的強大電磁力,電磁成型工藝就是用電磁力對金屬材料進行塑性成形,從而完成對工件的加工。

電磁成型工藝作為新興的加工工藝,與傳統金屬表面強化工藝相比,如物理法、表面覆膜和化學法、電化學晶界腐蝕及熱處理方法,電磁成型工藝有以下幾方面優勢[13] 。

1)瞬間作用在毛坯上,無機械接觸,易實現生產過程的機械化和自動化。

2)高速成型,每分鐘工作數百次,成型效率高。

3)生產條件好,無污染,無排屑,維護簡單。

4)工裝設備及模具簡單,費用低。

5)成型零件精度高,殘余應力小。能精確控制施加力,可實現金屬與非金屬的聯接與裝配,對裝配前的零件精度無特殊要求。

基于以上優勢,電磁成型工藝有良好的應用前景和發展空間,在未來也將得到進一步改進,獲得廣闊的市場份額。

本文作者以TC4鈦合金板材為研究對象,通過電磁成型工藝,用外加脈沖磁場對TC4鈦合金板進行沖擊處理,研究外加脈沖磁場對其表面硬度及其他性能的影響,并對試驗結果進行分析與研究。

1 、試驗材料與方法

1.1 材料與設備

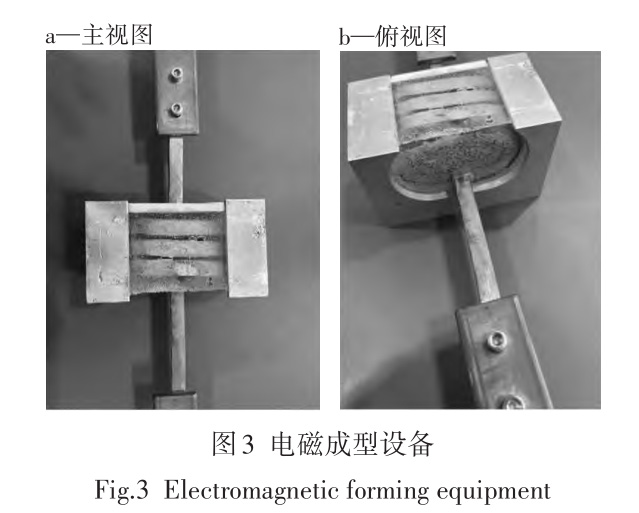

試驗材料用 TC4 鈦合金,線切割成 106 mm×40mm×2 mm的板材,如圖2所示。用106 mm×40 mm×2mm的紫銅板材作為驅動片,放置于加工線圈和TC4鈦合金板材之間。

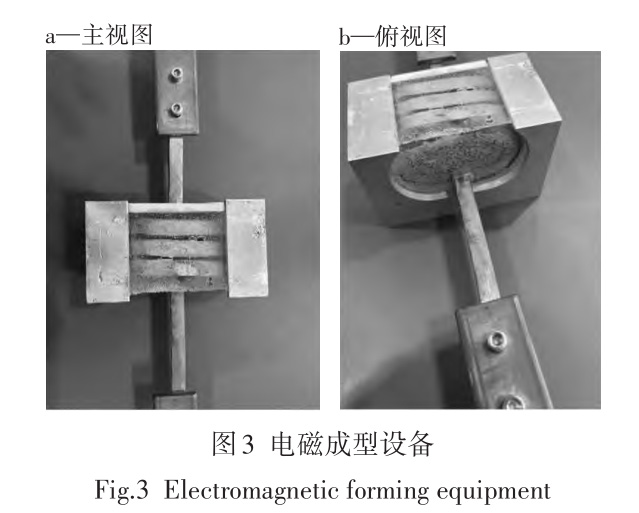

電磁成型設備為實驗室人員自行設計制造,如圖3所示。為使線圈中的電磁場在相同的外載電壓下獲得更高的頻率[14-15] ,試驗設備線圈用閘數少,寬度較大的紫銅線圈。供能設備及控制裝置如圖4所示。該裝置電容器的容量為600 μF,充放電的電壓為0~10 kV,可提供的最大能量為30 kJ。

1.2 試驗方法

進行不同沖擊電壓、不同沖擊次數、有無驅動片試驗,對比各參數對TC4鈦合金表面的影響。將試驗完成后的試件線切割為20 mm×20 mm×2 mm的樣件,用高精度磨床對樣件進行逐層減薄,用高精度維氏硬度計對距離TC4鈦合金表面不同距離的平面進行硬度檢測,檢測示意圖如圖5所示。

2、 結果與分析

2.1 驅動片對表面強化的影響

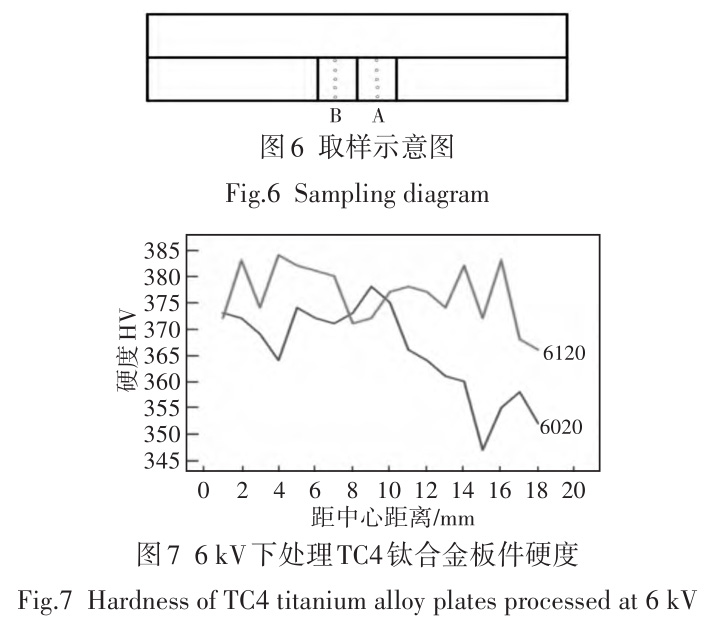

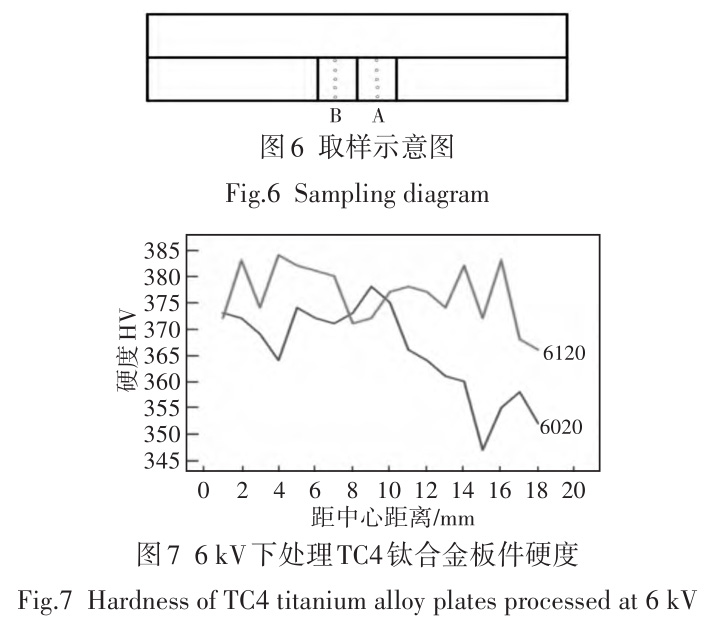

為驗證驅動片對TC4鈦合金板材沖擊強化的影響,在沖擊電壓為6 kV,沖擊次數為20次時進行試驗,A側為使用驅動片,B側為無驅動片,取樣檢測點如圖6所示。載荷為50 g,保壓時間為10 s。

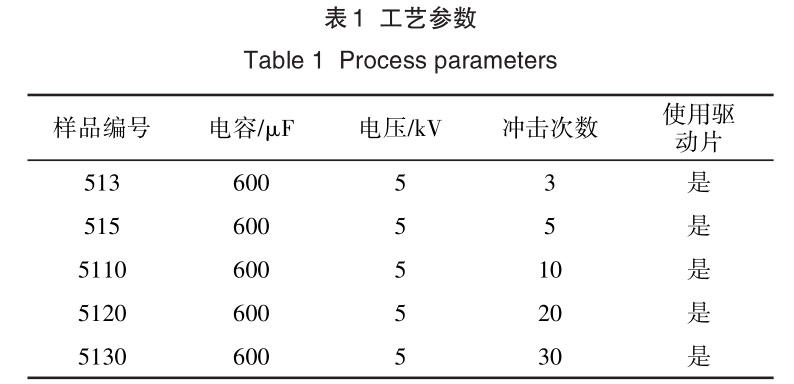

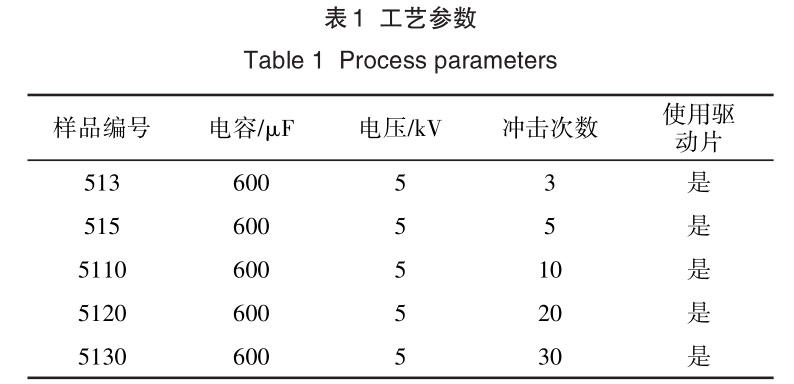

在取樣點取樣,計算5組試件表面硬度的平均值,繪制硬度曲線,如圖7所示。圖中數字“6”代表沖擊電壓為6 kV, “0”代表未使用驅動片,(“1”代表使用驅動片), “20”代表沖擊次數為20次。

在加載電壓,沖擊次數相同的條件下,對比 A、B側硬度可以看出,使用驅動片的試件硬度明顯優于未使用驅動片的一側。后續試驗中進行不同的沖擊電壓和沖擊次數時,都將在使用驅動片的條件下進行。

2.2 沖擊次數對表面強化的影響

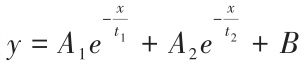

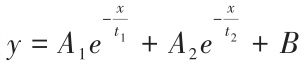

為驗證沖擊次數對TC4鈦合金板件硬度的影響,設沖擊電壓為5 kV,使用驅動片,沖擊次數分別為3、5、10、20、30次。表1為工藝參數。

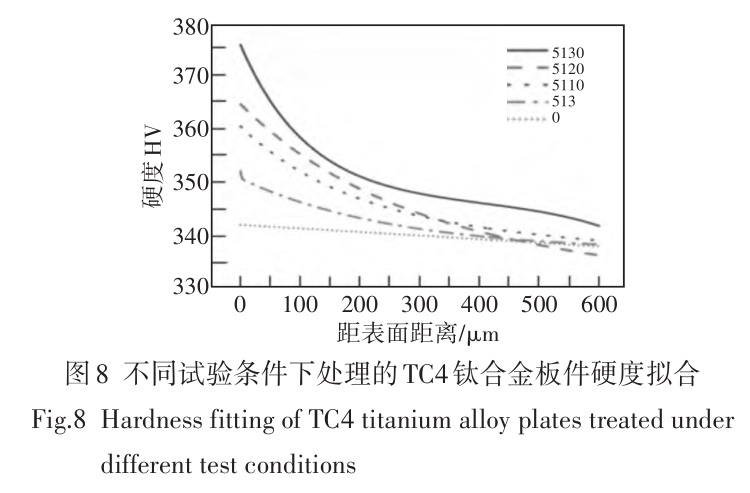

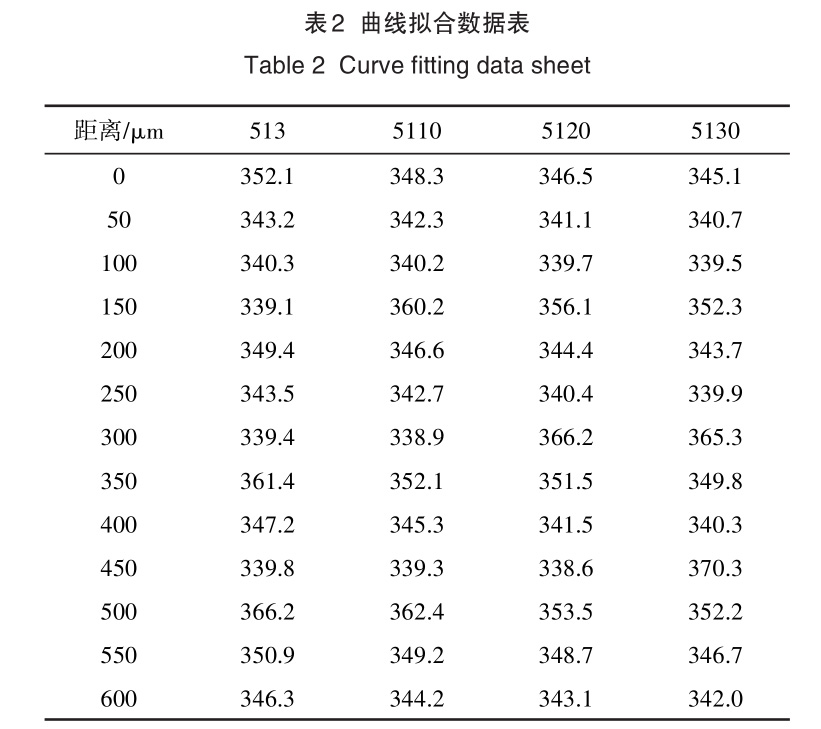

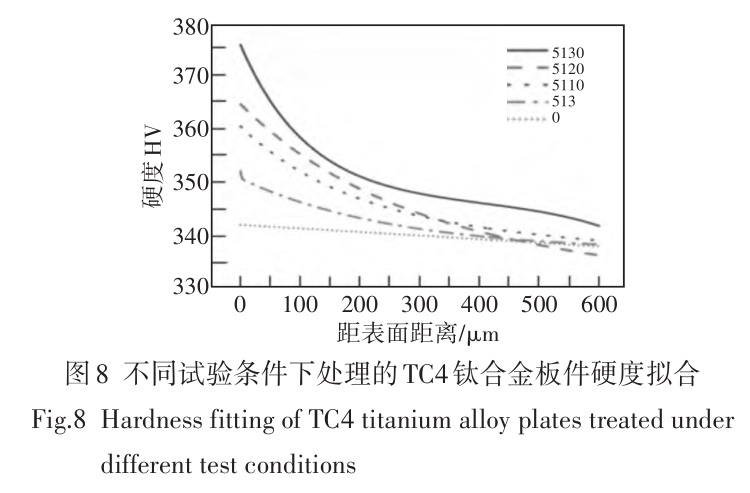

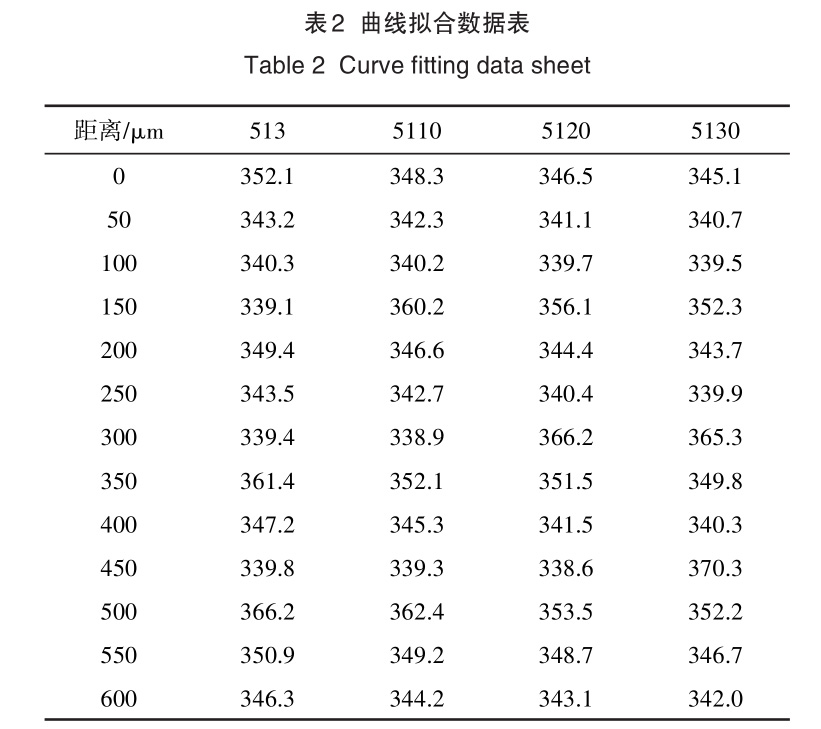

由圖7可看出,樣品表面硬度的波動較大,導致散點圖較離散。因此,為更好的展示試件試驗前后的硬度變化,對試驗結果進行擬合,對未處理的TC4鈦合金板件,隨測量深度增加,硬度一直在直線附近波動,所以對于未強化處理的板件用y=Ax+B進行數據擬合,對5 kV,使用驅動片,沖擊次數分別為3、10、20、30次的試件,隨減薄量增加,硬度明顯減小,因此用雙指數函數

進行數據擬合。曲線擬合數據表如表2所示。擬合結果如圖8所示。

比較沖擊電壓為5 kV,沖擊次數分別為3、10、20、30次的4個樣品的硬度可以看出,當沖擊次數較少時,如沖擊 3次的樣品表面硬度和未處理樣品無明顯差異;當沖擊次數提至10次時,硬度較之前有明顯區別,且當次數再次提至20、30次時,硬度較10次時又有提升,但隨減薄量增加,沖擊20次的樣件在距表面距離大于500 μm后硬度較未處理的樣件還低。說明在5kV的沖擊電壓下,對樣品的沖擊次數也要控制,否則導致樣品的硬度下降。

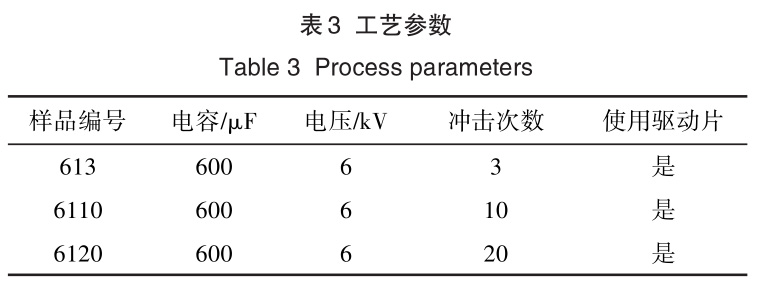

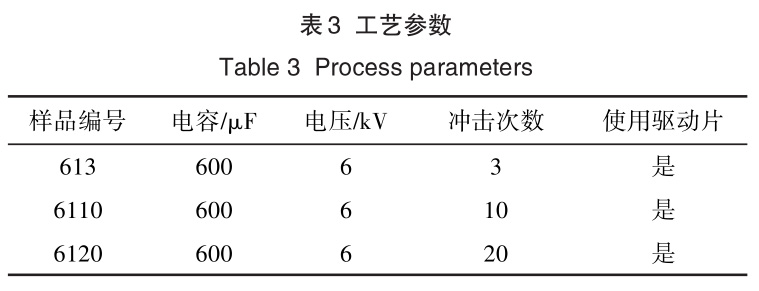

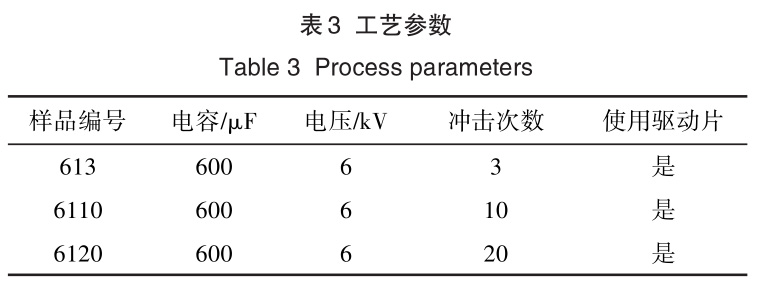

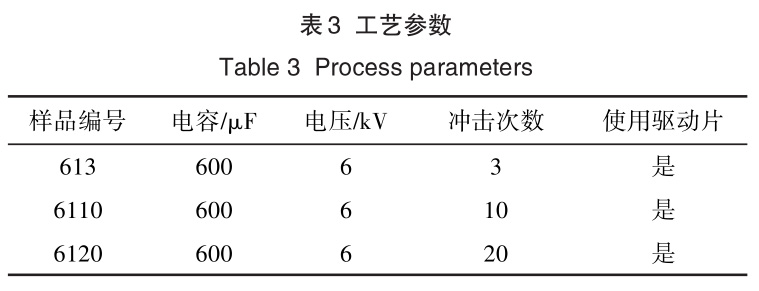

為驗證試驗結果的準確性,設沖擊電壓為6 kV,使用驅動片,沖擊次數分別為3、10、20次。工藝參數如表3所示。

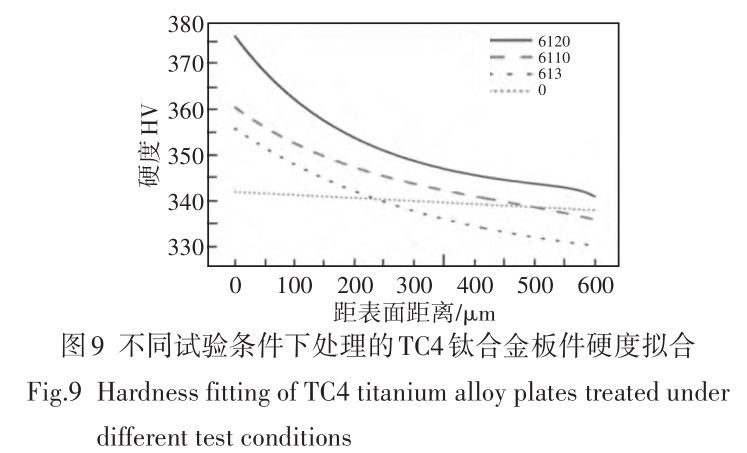

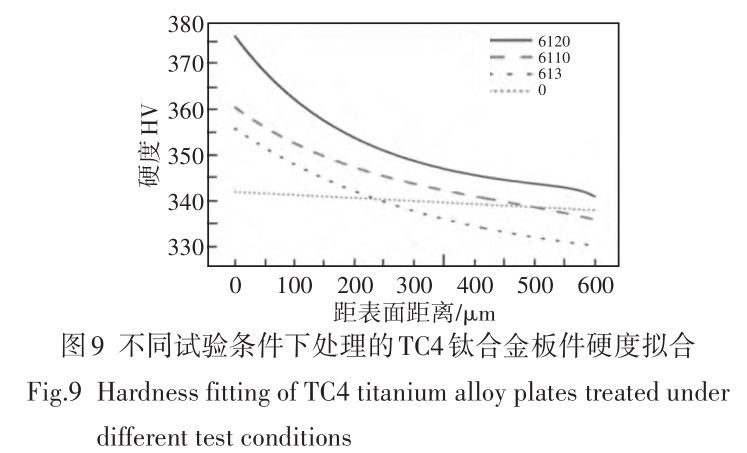

對試樣進行不同減薄量的硬度檢測,并對結果進行擬合,擬合數據如表4所示。擬合曲線如圖9所示。

可以看出,在一定范圍內,在沖擊電壓為6 kV時,沖擊次數越多,表面硬度提高的越明顯,其中,試件6120經強化后,表面最大硬度達到了377.2HV,與原始試件相比,提升了約10.94%,提升效果明顯,但當減薄量超過235 μm時,沖擊3次時的試件硬度低于未處理試件,而沖擊次數為 10次試件的硬度也在減薄量超過 500μm時低于未處理試件。

2.3 沖擊電壓對強化效果的影響

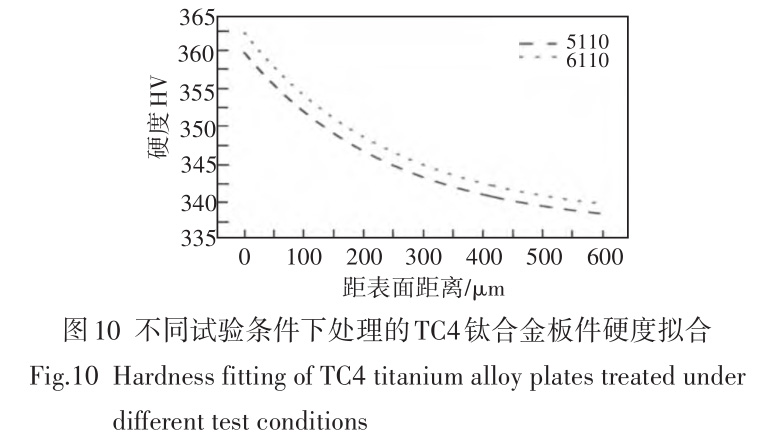

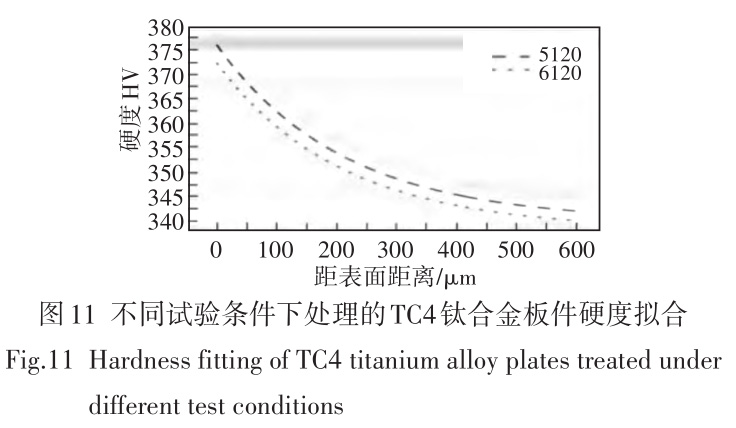

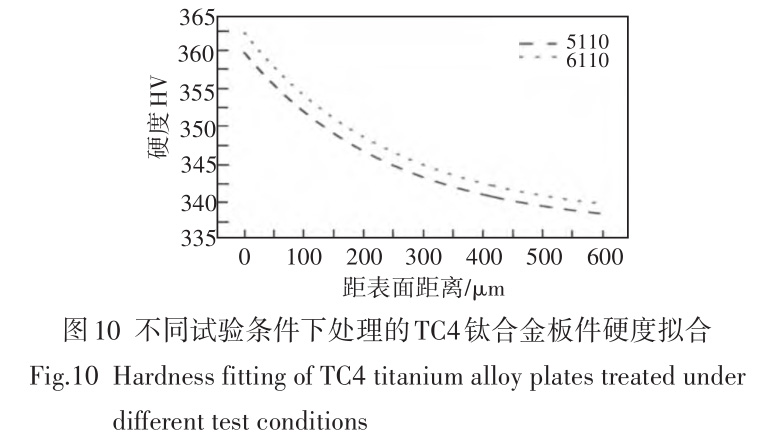

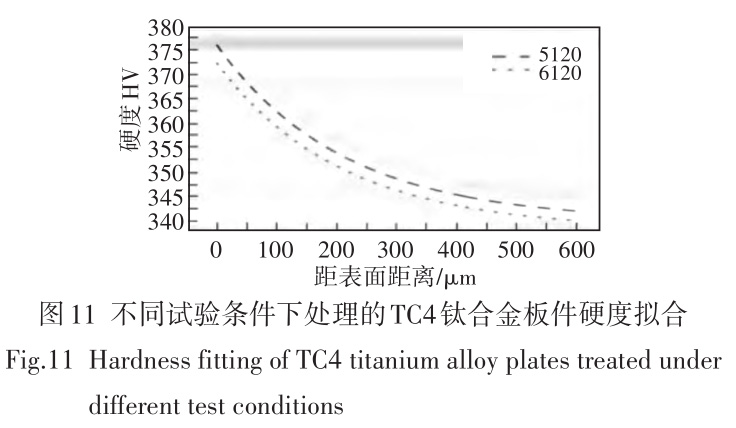

在沖擊次數相同,使用驅動片的條件下,驗證不同的沖擊電壓對TC4鈦合金板件表面硬度強化效果的影響。設沖擊次數為10次,沖擊電壓分別設置為5 kV和6 kV,測量不同減薄量表面硬度,并對數據進行擬合,擬合數據如表2、4所示。擬合曲線如圖10所示。可以看出,在6 kV下的硬度強化效果優于5 kV。當沖擊次數為20次,沖擊電壓分別為5、6 kV時,對硬度數據進行擬合,擬合數據如表2、4所示。擬合曲線如圖11所示。可以看出,沖擊電壓為5 kV的試樣硬度高于沖擊電壓為6 kV,與沖擊10次相比,在高能量的沖擊下,沖擊次數多并不意味著板件硬度的強化效果越好。

3 、電磁場的有限元模擬

電磁場在強化TC4鈦合金板件的過程中,由于用電容器為能量的儲存裝置,故成形線圈中的磁場、電壓、電流在每個時刻都不盡相同,其中涉及熱力學、電磁學、塑性動力學等多個學科知識。現有理論很難對多個學科的理論進行有效整合預測電磁場如何影響鈦合金板件的表面性能。不過隨計算機模擬技術及有限元理論的不斷發展進步,可通過計算機軟件模擬分析,利用模擬軟件中的電磁模塊,可以看出電磁場如何對TC4鈦合金板件表面性能進行影響。

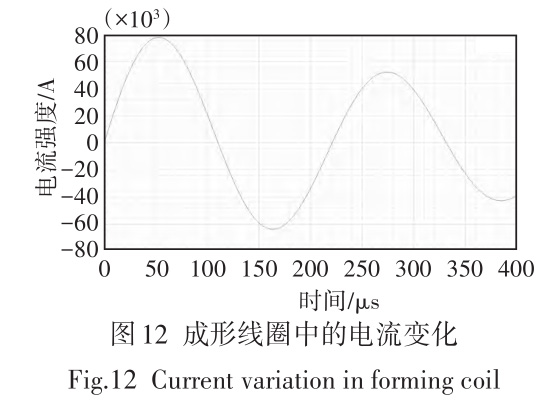

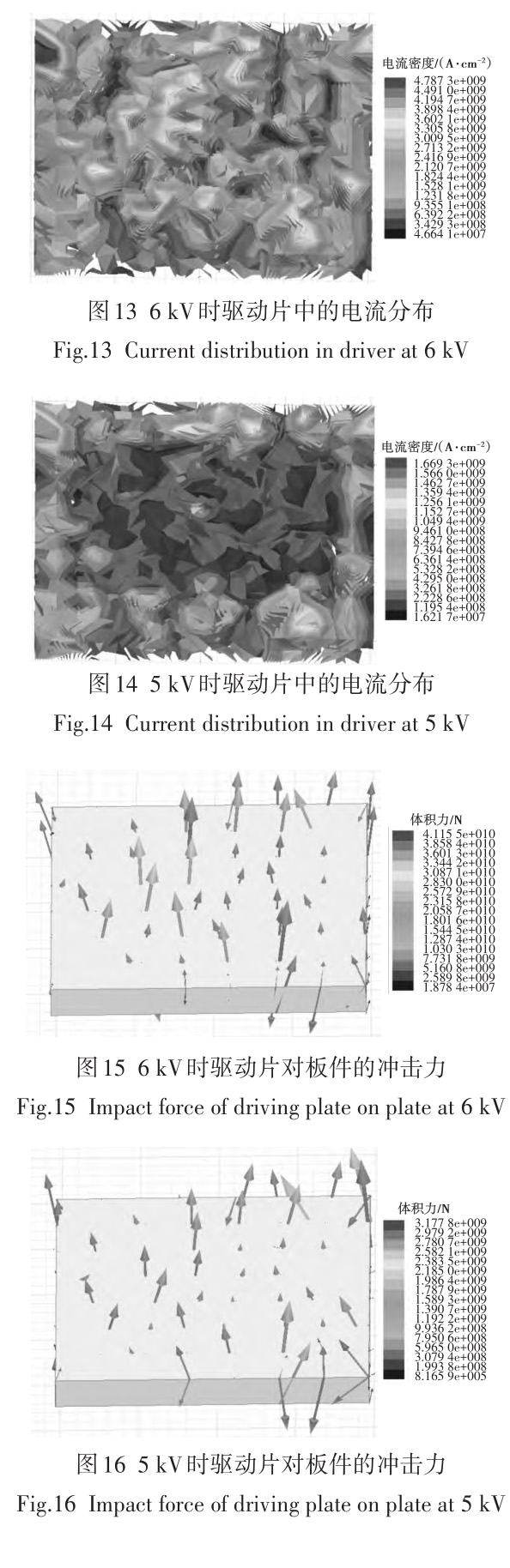

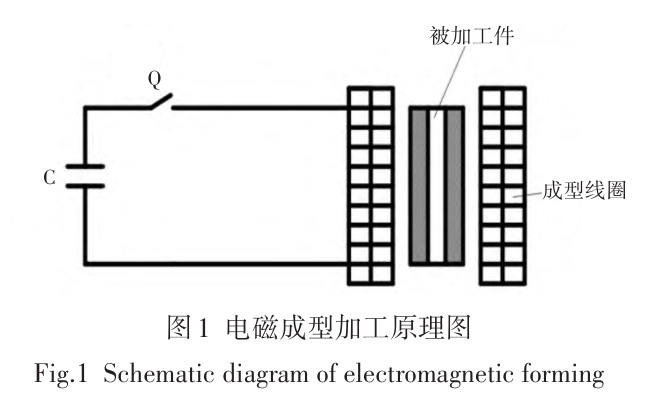

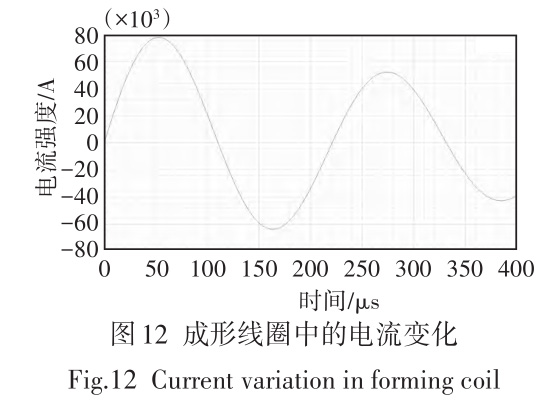

圖12為成形線圈中的電流變化。由圖可知,線圈中的電流隨時間增加而減小,根據電容器放電電流公式[16-17] :

式中:I m 為放電電流幅值;V為電容器充電電壓;C為放電電容量;L為放電回路電感量。

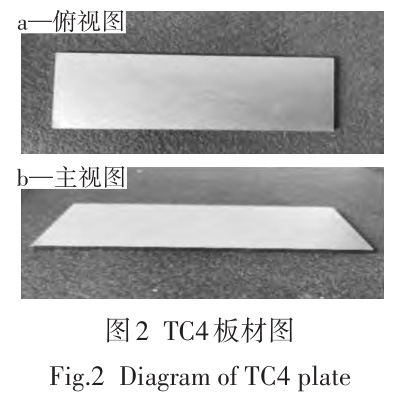

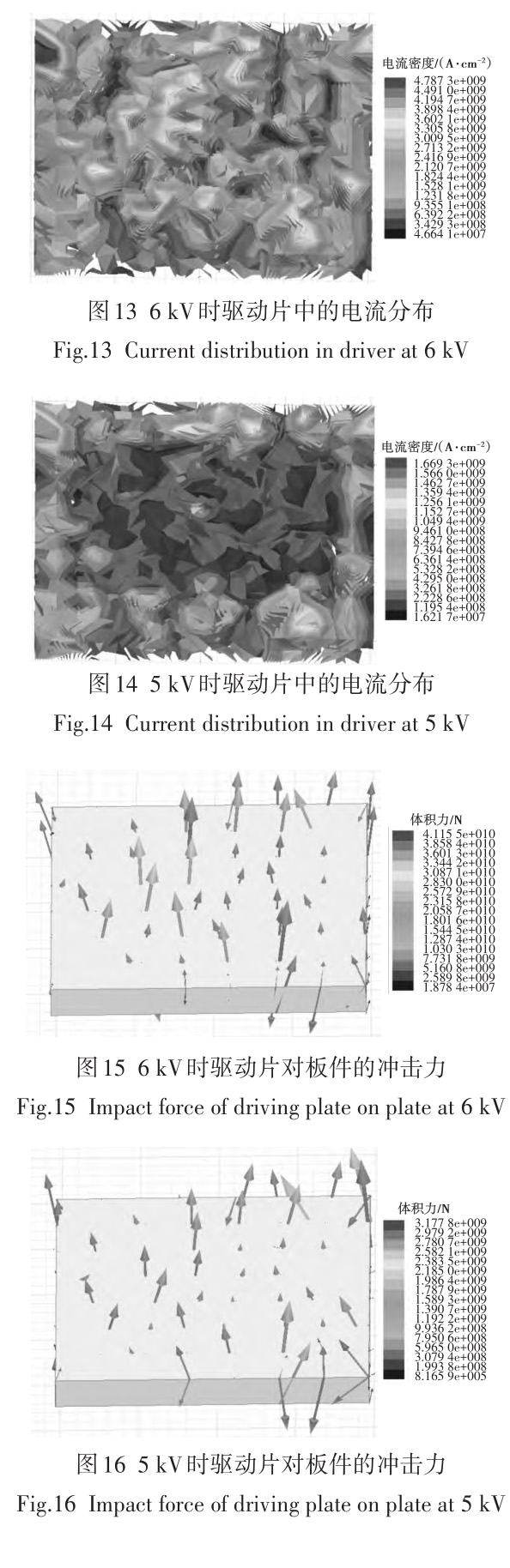

由式(1)可知,在電容與電感相同的條件下,放電電流與電壓成正比。當電流達到最大值時,根據電磁感應定律,驅動片銅板中的感應電流也達到最大值,受到線圈的電磁力也達到最大值,驅動片對TC4鈦合金板件的沖擊力也達到峰值。驅動片在強電磁場中受到電磁力的作用,驅使驅動片快速、多次沖擊TC4鈦合金板表面,引起TC4鈦合金板件表層劇烈塑性變形[18-19] ,這是TC4鈦合金表層硬度提升的直接原因[20-22] 。當沖擊電壓分別為5、6 kV,放電時間為65 μs時,線圈中的感應電流到達最大值,驅動片內電流分布如圖13、14所示。由圖可以看出,6 kV沖擊電壓下的驅動片電流明顯高于5 kV沖擊電壓。

圖15、16為在5、6 kV沖擊電壓下驅動片對與TC4鈦合金板件沖擊力的分布情況。由圖可以看出,沖擊電壓為6 kV的驅動片對TC4鈦合金板件的沖擊力明顯高于沖擊電壓為5 kV的驅動片。這與理論分析相吻合,也進一步驗證了電磁成型工藝對強化鈦合金表面硬度的可行性。

4、 結 論

1)用電磁成型工藝對TC4鈦合金板材進行處理,可一定程度提高表面硬度,尤其在沖擊電壓為6 kV、沖擊次數為20次,使用驅動片的條件下,試件最大硬度達377.2HV,與原始試件相比,硬度提高了10.94%,提升效果明顯。

2)通過對單一變量進行對比試驗,可以得出,沖擊次數、沖擊電壓、驅動片是否使用都對TC4鈦合金表面硬度產生不同程度影響,鈦合金板件在受到高能電壓沖擊時,如果沖擊次數過少,硬度提升不明顯。如果沖擊次數過多,導致板件出現加工軟化的現象。當沖擊次數相同時,沖擊電壓過小,硬度提升不明顯,沖擊電壓過大,板件同樣出現加工軟化現象,因此,選擇合理的沖擊電壓和沖擊次數對板件表面硬度的強化效果十分重要。

5 、參考文獻

[1]LI Qiuqin,YANG Yi,YANG Yongfeng,et al. Enhancing the wear performance of WC‐6Co tool by pulsed magnetic field in Ti‐6Al‐4V machining[J]. Journal of Manufacturing Processes,2022,80:898-908.

[2]李北方. 鈦合金的特征及其在汽車零件中的應用[J]. 技術與市場,2016,23(12):220.

LI Beifang. The characteristics of titanium alloy and its appli‐cation in automobile parts[J]. Technology & Market,2016,23(12):220.(in Chinese)

[3]趙仲宏. 電磁成型在汽車工業中的應用[J]. 汽車技術,1986,6:39-41.

ZHAO Zhonghong. Application of electromagnetic forming in automobile industry[J]. Automobile Technology,1986,6:39-41.(in Chinese)

[4]李崢杰,程力. 汽車輕量化技術的發展現狀及其實施途徑[J]. 山東工業技術,2016,11:288.

LI Zhengjie,CHENG Li. The development status of automotive lightweight technology and its implementation[J]. Journal of Shandong Industrial Technology,2016,11:288.(in Chinese)

[5]黃亦成,宓蓉. 鎳鈦合金在醫療領域應用研究進展[J]. 生物醫學工程學進展,2015,36(3):169-172.

HUANG Yicheng,MI Rong. Research progress of nitinol alloy in application of medical field[J]. Process in Biomedical Engi‐neering,2015,36(3):169-172.(in Chinese)

[6]姜沄青. 論先進鈦合金材料在航空航天領域中應用[J]. 科技展望,2016,26(35):91-92.

JIANG Yunqing. Application of advanced titanium alloy mate‐rials in aerospace field[J]. Science and Technology,2016,26(35):91-92.(in Chinese)

[7]RUYI L,SHUO Y,NAIMING L,et al. Application of ultrasonic nanocrystal surface modification(UNSM)technique for surface strengthening of titanium and titanium alloys:A mini review[J].Journal of Materials Research and Technology,2021,11:351-377.

[8]江佩澤. 金屬材料表面強化技術應用現狀與展望[J]. 世界有色金屬,2020,15:130-131.

JIANG Peize. Application status and prospect of metal material surface strengthening technology[J]. World Nonferrous Metal,2020,15:130-131.(in Chinese)

[9]付慶琳,吳安如,杜文豪,等. 金屬材料表面強化技術應用現狀與展望[J]. 湖南工程學院學報(自然科學版),2020,30(2):52-56.

FU Qinglin,WU Anru,DU Wenhao,et al. Application status and prospect of surface strengthening technology for metal ma‐terials[J]. Journal of Hunan Institute of Engineering(Natural Science Edition),2020,30(2):52-56.(in Chinese)

[10]趙林,周錦進. 板材電磁成型機理研究[J]. 鞍鋼技術,1995,7:24-26.

ZHAO Lin,ZHOU Jinjin. Study on electromagnetic forming mechanism of sheet metal[J]. Angang Technology,1995,7:24-26.(in Chinese)

[11]MIRAE L,HANBI B,YUNJUN S,et al. Numerical investigation on comparison of electromagnetic forming and drawing for electromagnetic forming characterization[J]. Metals,2022,12(8):1248.

[12]HUANG Lantao,FENG Wenjing,ZENG Jin,et al. Research on the drive electromagnetic forming of aluminum alloy and parameter optimization[J]. The International Journal of Ad‐vanced Manufacturing Technology,2022,120(11/12):1-13.

[13]尚靜,鄒繼斌. 電磁成型技術發展現狀及研究方法[J]. 電工技術雜志,2000,5:1-4.

SHANG Jing,ZOU Jibin. Development status and research methods of electromagnetic forming technology[J]. Electric Engineering,2000,5:1-4.(in Chinese)

[14]王衛平,曾昭發,吳成平. 頻率域航空電磁系統線圈姿態變化影響及校正方法[J]. 地球科學(中國地質大學學報),2015,40(7):1266-1275.

WANG Weiping,ZENG Zhaofa,WU Chengping. Coil attitude influence and attitude correction method forfrequency domain airborne electromagnetic system[J]. Earth Science(Journal of China University of Geosciences),2015,40(7):1266-1275.(in Chinese)

[15]LIU Wei,WU Jinjie,LIU Jili,et al. Comparison of electro‐magnetic‐driven stamping and electromagnetic forming limit curves for AA5182‐O aluminum alloy sheet [J]. The Interna‐tional Journal of Advanced Manufacturing Technology,2023,126(5/6):2567-2577.

[16]張守彬,李碩本. 電磁成形加工管坯時放電回路參數及放電電流的計算方法[J]. 鍛壓技術,1997,5:22-25.

ZHANG Shoubin,LI Shuoben. Calculation method for dis‐charge circuit parameters and discharge current during elec‐tromagnetic forming of tube blanks[J]. Forging Technology,1997,5:22-25.(in Chinese)

[17]聶鵬,孫圣朋. 基于電磁成形技術管件受力及系統放電回路的研究[J]. 航空精密制造技術,2015,51(4):5-9.

NIE Peng,SUN Shengpeng. Research on force and discharge circuit of pipe fitting basedon electromagnetic forming technol‐ogy[J]. Aeronautical Precision Manu‐facturing Technology,2015,51:5-9.(in Chinese)

[18]韓坤鵬,張定華,姚倡鋒,等. 滾壓強化表面狀態特征的疲勞演化及抗疲勞機制研究進展[J]. 航空學報,2021,42(10):87-104.

HAN KunPeng,ZHANG Dinghua,YAO Changfeng,et al. Fa‐tigue evolution and anti‐fatigue mechanism of surface charac‐teristics inducedby deep rolling:A review[J]. Acta Aeronauti‐ca et Astronautica Sinica,2021,42(10):87-104.(in Chi‐nese)

[19]楊亞輝. 表面強化技術在金屬切削刀具制造過程中的應用研究[J]. 機械制造,2015,53(11):41-44.

YANG Yahui. Research on the application of surface strength‐ening technology in the manufacturing process of metal cut‐ting tools [J]. Machinery,2015,53(11):41-44.(in Chinese)

[20]衛娟茹. 高能噴丸對TC4表面強化處理的影響研究[D]. 西安:西安建筑科技大學,2019.

WEI Juanru. Study on the influence of high‐energy shot peen‐ing on TC4 surface strengthening treatment [D]. Xi'an:Xi'an University of Architecture and Technology,2019.(in Chi‐nese)

[21]李保軍,伍玉嬌,龍瓊,等. 表面強化技術在金屬材料中的研究現狀[J]. 熱加工工藝,2019,48(6):9-12.

LI Baojun,WU Yujiao,LONG Qiong,et al. Research process of surface strengthening technology in metal materials[J]. Hot Working Technology,2019,48(6):9-12.(in Chinese)

[22]李光暉,林有希,蔡建國. 金屬材料超聲滾壓表面強化的研究進展[J]. 工具技術,2020,54(1):3-8.

LI Guanghui,LIN Youxi,CAI Jianguo. Research progress on ultrasonic rolling surface strengthening of metallic material [J]. Tool Engineering,2020,54(1):3-8.(in Chinese)

相關鏈接