高性能軍用戰斗機和新一代民用大飛機的應用需求推動航空發動機朝高推重比����、高渦輪前溫度和低油耗

等方向發展���,這要求航空發動機結構材料具有更高的綜合性能[1-3] �。相比鎳基高溫合金和結構鋼等材料���,

高溫鈦合金具有低密度���、高比強和耐腐蝕等優點�����,在先進航空發動機高壓壓氣機關鍵部件中具有明顯的應用

優勢[3-4] 。目前���,國外先進航空發動機中高溫鈦合金的用量已占發動機結構質量的 25%~40%�����,例如美國

在 F22 機型的發動機F119 中高溫鈦合金的使用量已達 41%[4] ,而我國第二代航空發動機中鈦合金的用量

約為 13%~15%[5-6] �,第三代用量達到 25%����。先進航空發動機的發展需求牽引著高溫鈦合金逐漸向高性能

和整體化方向發展[7] ���。高溫鈦合金構件服役于高溫高壓等苛刻環境,幾何結構精密復雜�。目前����,航空發動

機等領域所用復雜高溫鈦合金構件主要依靠鍛造��、焊接���、鑄造和機加工等傳統制造方法[8] ��。采用傳統成形

方法制備復雜高溫鈦合金構件存在工藝復雜��、材料利用率低、生產周期長����、成本高和機加工效率低等缺點����,

不利于推動高溫鈦合金在航空發動機中的安全應用及新材料體系的開發[9] �。

增材制造是一種新型加工制備工藝,以粉末或金屬絲為原材料��,應用高能熱源(如激光�����、電子束等)按

照預先規劃路徑使原材料加熱熔化�,逐層堆積凝固成形[10-12] ��。與傳統工藝相比����,增材制造可以實現近凈

成形和無?���;a,能夠在縮短加工周期的同時提升材料利用率�����。此外����,增材制造還能將多個零件進行整合

加工,降低零件數量和裝配成本��;相應的修復技術還能用于關鍵零部件的維護�,避免直接更換零件帶來的經濟損失[11-13] �����。因此,采用

增材制造技術制備高溫鈦合金關鍵/重要零部件��,對推動高性能航空發動機的進一步發展具有重要的實際工程價值����。

目前,已有大量關于鈦合金增材制造的研究工作,其中大部分圍繞 TC4 鈦合金展開,包括微觀結構、

力學性能和應用領域等方面[14-15] ,而對于耐更高溫度的增材制造高溫鈦合金材料尚處探索階段。增材制

造 600 ℃ 高溫鈦合金在未來航空發動機研制中具有良好的應用前景,一些研究工作對其增材制造工藝進行

了探索�����。本文在回顧 600 ℃ 高溫 鈦 合 金 發 展 的 基 礎 上 ��, 圍 繞 Ti60、 Ti60A 和Ti600 三種典

型 600 ℃ 高溫鈦合金�,對其增材制造微觀組織特征和關鍵性能進行綜述����,并總結以600 ℃ 高溫鈦合金為

基體的復合材料和梯度/復合結構增材制造的相關研究工作,最后基于現有研究的不足對增材制造 600 ℃

高溫鈦合金未來發展方向進行展望�。

1����、 600 ℃ 高溫鈦合金發展回顧

航空發動機是航空領域的核心裝備,高溫鈦合金作為航空發動機重要的金屬結構材料��,主要用于制造航

空發動機壓氣機葉片��、葉盤和機匣等關鍵/重要零部件[16-17] 。高溫鈦合金性能的提高與航空發動機設計

的迭代升級相輔相成���,目前高溫鈦合金的使用量已成為衡量現代航空發動機技術水平的重要指標之一[18-

19] ����。

高溫鈦合金的研究始于 20 世紀 50 年代初�,研究的國家主要為美國、英國、俄羅斯和中國等。經過國

內外學者多年的研究�����,高溫鈦合金的發展取得巨大突破:常溫抗拉強度從 300 MPa 提高到1500 MPa�����,服役

溫度從 300 ℃ 提高到 600 ℃[20] �。

通過控制 α 相穩定元素和 β 相穩定元素的添加量�,高溫鈦合金可分為 α+β 型和近 α 型鈦合金

。雖然α+β 型鈦合金能夠實現室溫強度與塑性的良好匹配����,但是合金中存在較多的 β 相��,β 相在長時

間熱暴露的服役狀態下會逐漸分解��,導致組織不穩定,α+β 型鈦合金的最高使用溫度為 500 ℃ 左右。α

相為密排六方結構,擴散激活能比體心立方的 β 相高����、原子擴散系數比 β 相小��,在高溫狀態時 α 相擁

有更好的組織穩定性、抗氧化性和抗蠕變性等,因此近 α 型鈦合金的最高使用溫度可達 600 ℃。

隨著航空發動機性能的不斷提升�,航空發動機零部件需要在高溫�、復雜應力��、氣流沖刷�、高速振動�����、環

境應力腐蝕等更加苛刻的環境下服役���,要求高溫鈦合金實現高溫強度��、高溫蠕變抗力、熱穩定性和疲勞性能

等的良好匹配[21] ��。研究人員通過對合金成分��、制造工藝和微觀組織的不斷優化�,開發出了一系列 600 ℃

高溫鈦合金。

1984 年英國推出國際上首種 600 ℃ 高溫鈦合金 IMI834[22] �,已在多種高性能發動機上得到驗證和

應用���。波音 777 飛機選用的民用大型發動機Trent700 中高壓壓氣機的所有輪盤�、鼓筒及后軸均為 IMI834

合金制備,并采用電子束焊接工藝焊為一體�����,使得 Trent700 成為第一個采用全鈦高壓壓氣機轉子的新型民

用發動機�����;此外����,EF2000 戰斗機中EJ200 發動機的高壓壓氣機轉子同樣由 IMI834 合金制成[19] ���。1988 年����,美國推出 600 ℃ 高溫鈦合

金Ti-1100��,已應用于萊康明公司 T552-712 改型發動機高壓壓氣機輪盤和低壓渦輪葉片等零件���。俄羅斯通

過在多元合金系的基礎上添加 W 元素提高合金耐熱溫度和抗蠕變性能���,在 20 世紀 90 年代成功研制出服

役溫度為 600 ℃ 的 BT36 鈦合金����。

進入 21 世紀�����,我國在 600 ℃ 高溫鈦合金研制方面取得突破成果,研制出 Ti60����、Ti600 和 TA29 等

合金[22] ����。中國科學院金屬研究所與寶鈦集團有限公司聯合研發了具有優良綜合性能的 Ti60(TA33)合金

,在高溫下具有較高的穩定性和抗氧化性[18] 。

在 Ti-1100 合金的基礎上,西北有色金屬研究院研發 了 Ti600 合 金 �����, 目 前 已 達 到 中 試 規

模[23] 。

2000 年北京航空材料研究院創制了 TA29(TG6)合金,不含 Mo 元素,添加 1.5%(質量分數���,下同)

Ta可以提高合金強度,改善加工性能��,適用于航空發動機部件制備

[24] 。

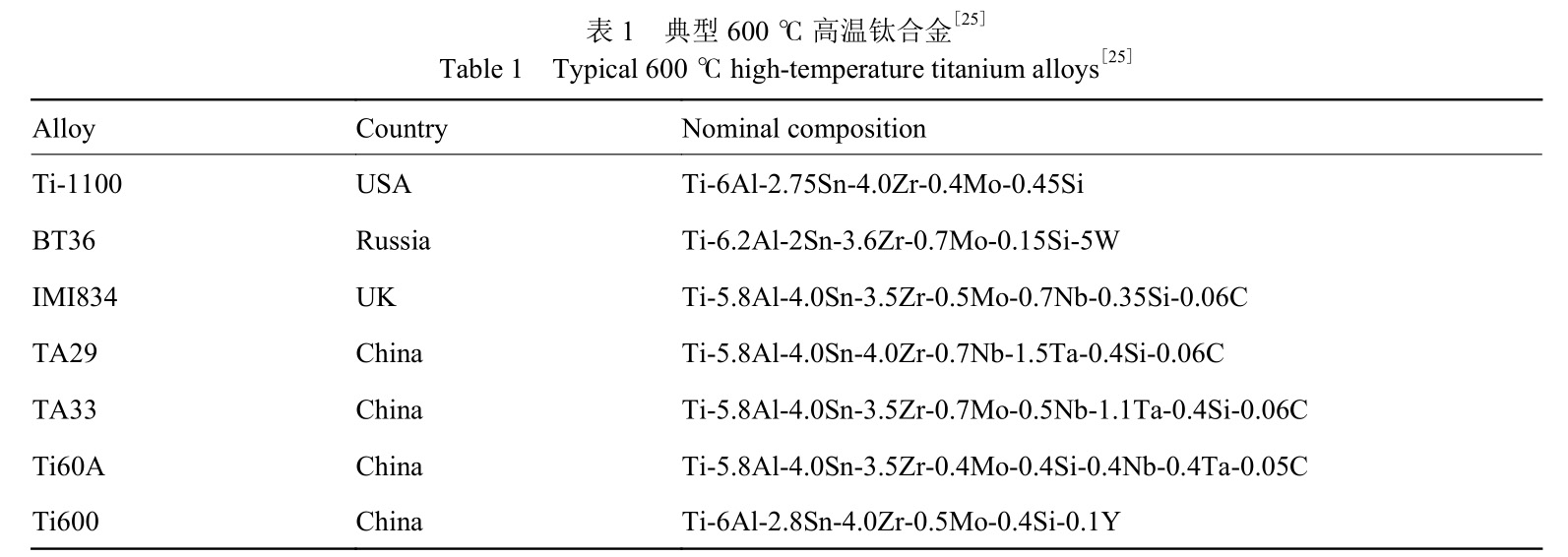

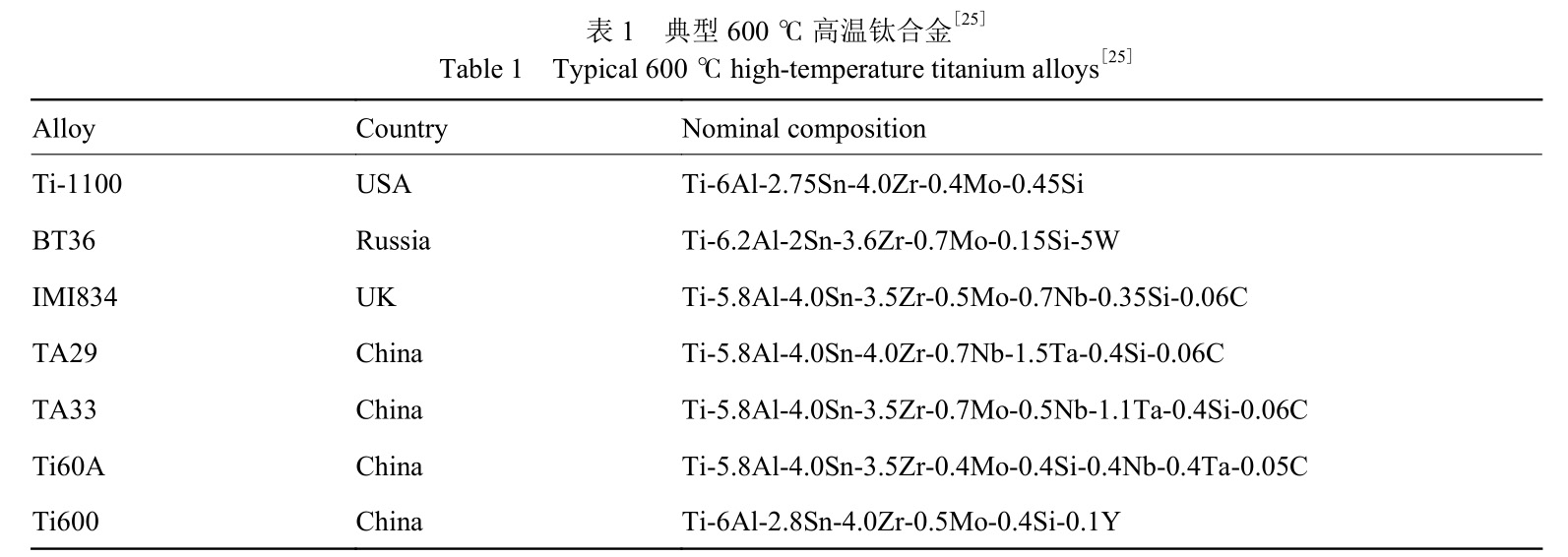

目前����,典型的 600 ℃ 高溫鈦合金包括美國的Ti-1100�����,英國的 IMI834,俄羅斯的 BT36 以及中國的

TA29����、TA33����、Ti60A 和 Ti600 等以及最新固化成分材料的 TA37(Ti150)����,上述合金均為 Ti-Al-Sn-Zr-

Mo-Si 系近 α 型高溫鈦合金,相應的材料及名義成分見表 1[25] 。

2�、增材制造 600 ℃ 高溫鈦合金的微觀組織

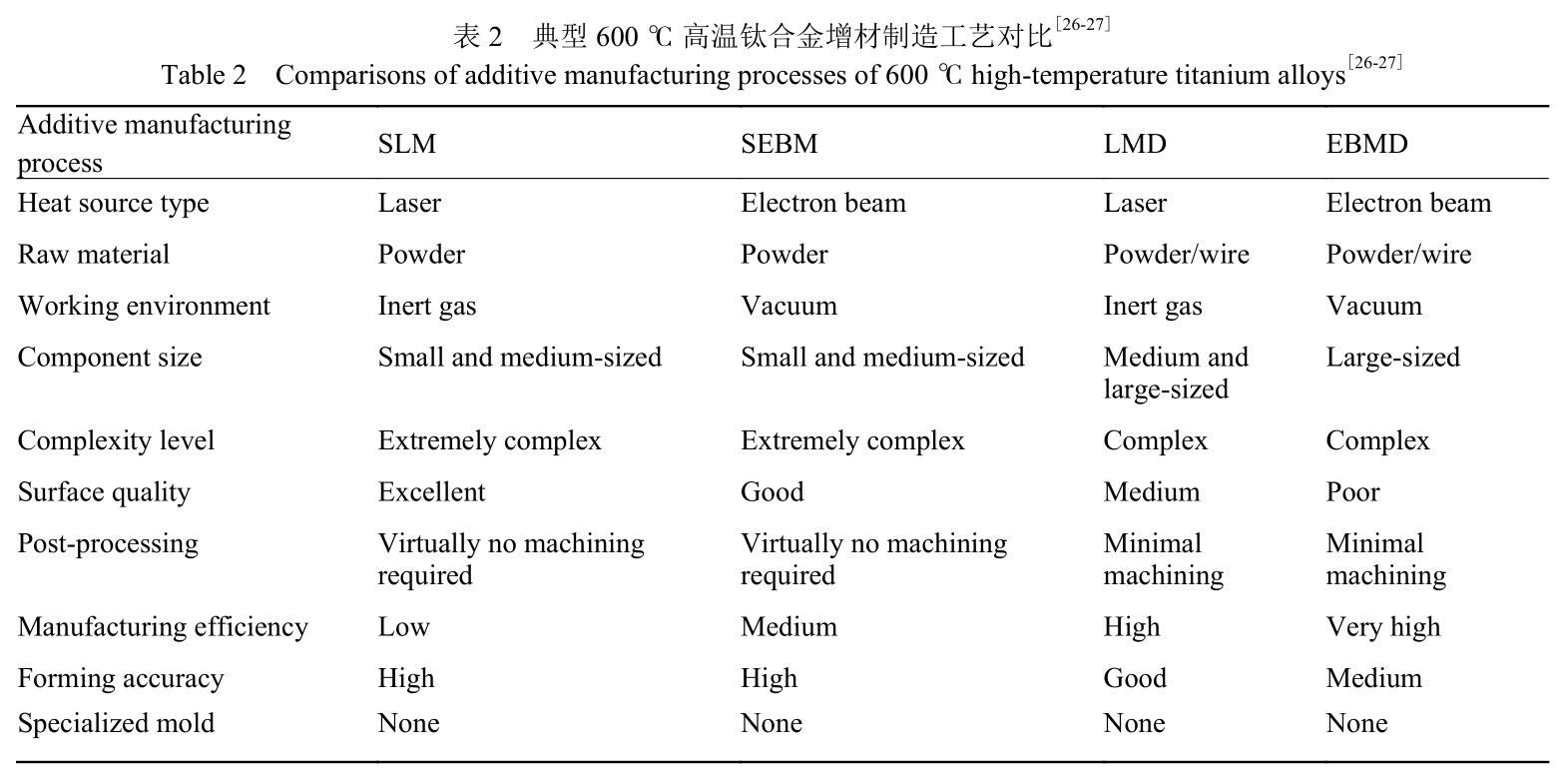

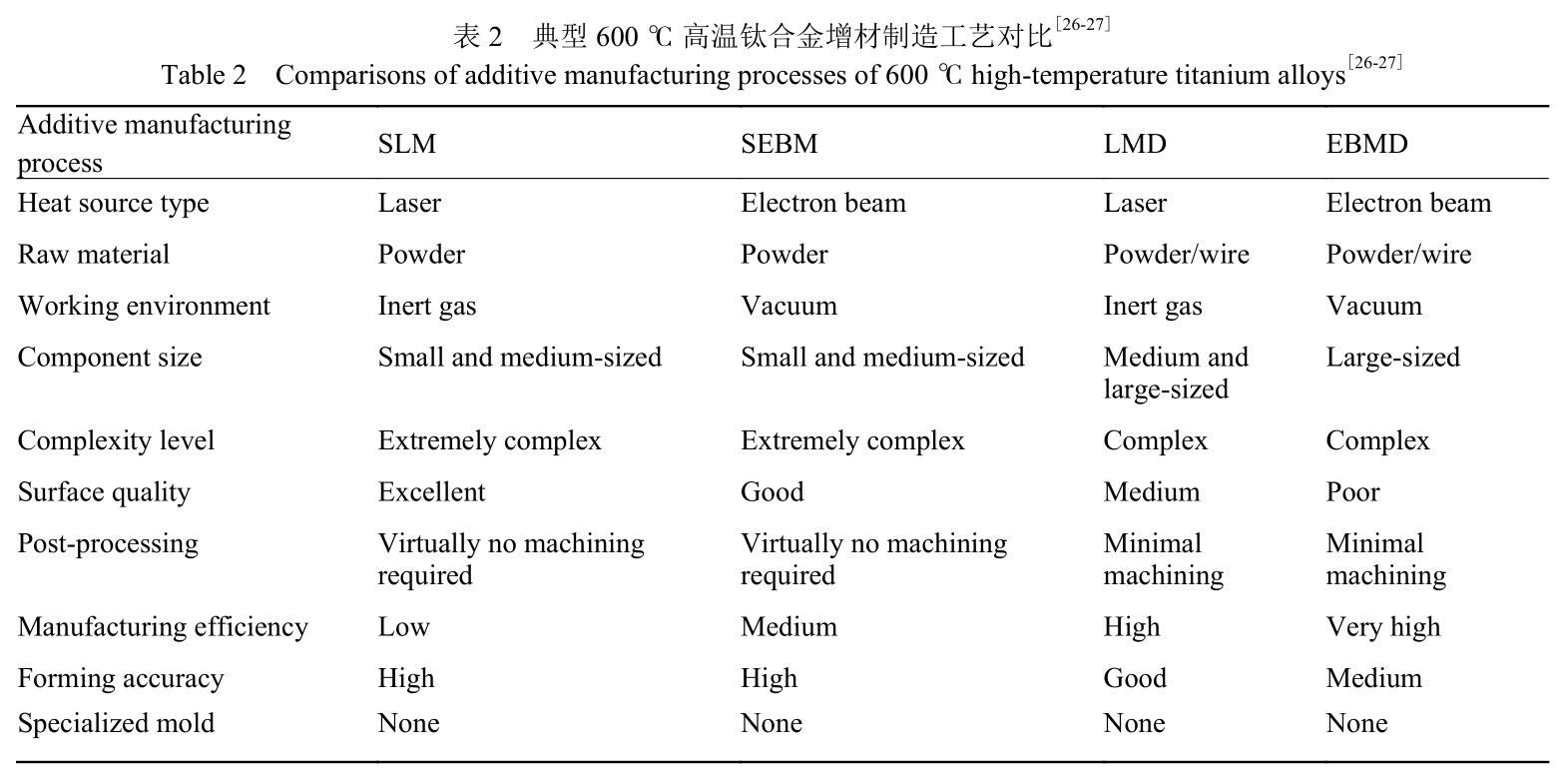

鈦合金的增材制造技術可分為直接能量沉積與粉末床熔化兩種���。根據熱源不同���,可分為激光熔化沉積(

laser melting deposition, LMD)�、電子束熔化沉積(electron beam melting deposition���, EBMD)���、

電 弧 熔 絲 沉 積 (wire arc additive manufacturing����,WAAM)��、激光選區熔化

(selective laser melting�����, SLM)和電子束選區熔化(selective electron beam melting�����,SEBM)五種

工藝。目前,多采用激光增材制造(laser additive manufacturing�����, LAM)和電子束增材制造(electron

beam additive manufacturing, EBAM)來制備 600 ℃ 高溫鈦合金,電弧熔絲沉積則鮮有報道�,表 2 列

出了四種 600 ℃ 高溫鈦合金增材制造工藝的技術特點[26-27] ��。

2.1 激光增材制造 600 ℃ 高溫鈦合金組織

激光增材制造(LAM)工藝可分為激光熔化沉積(LMD)和激光選區熔化(SLM)兩種工藝[26] ����。

LMD 又可稱為激光立體成形或激光直接沉積�,是以高能激光束為熱源���,在基板上熔化同步進給的金屬粉

末��,按照既定模型信息逐層堆積凝固成形的加工工藝。激光熔化沉積成形速率快��,除可加工大尺寸構件外�,

還能應用于零件修復和表面涂覆�����,是600 ℃ 高溫鈦合金應用最早和最多的增材制造工藝��。

在激光熔化沉積過程中��,高能激光熔化金屬粉末在基板表面形成熔池。由于基板的快速散熱�����,熔池快速

冷卻(冷卻速率可達 104 ~10 6 K/s)和凝固。

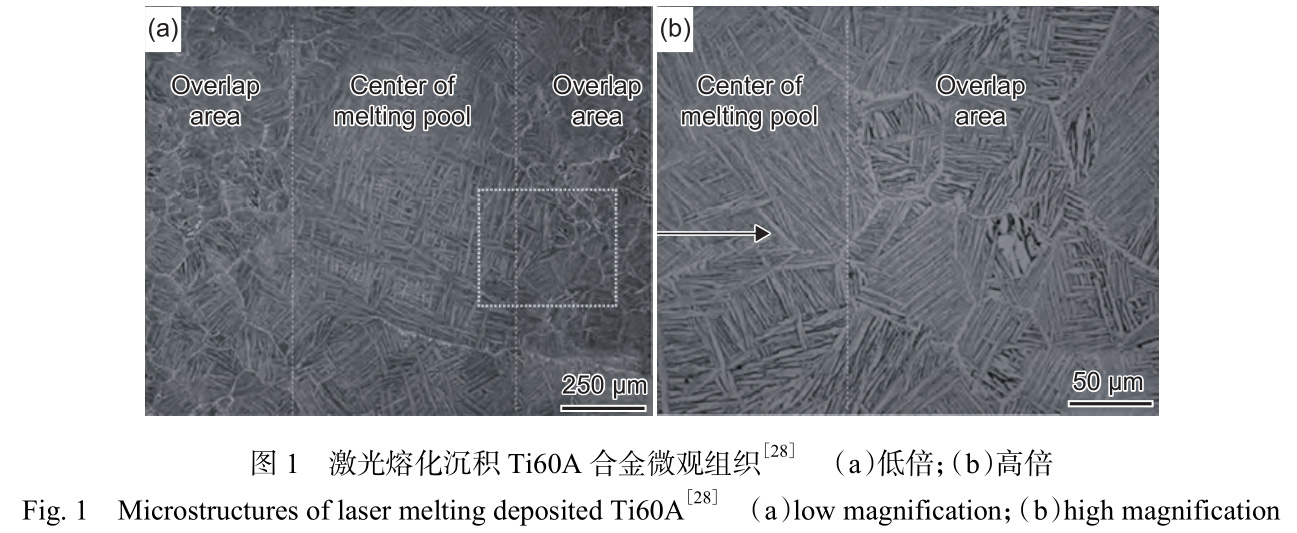

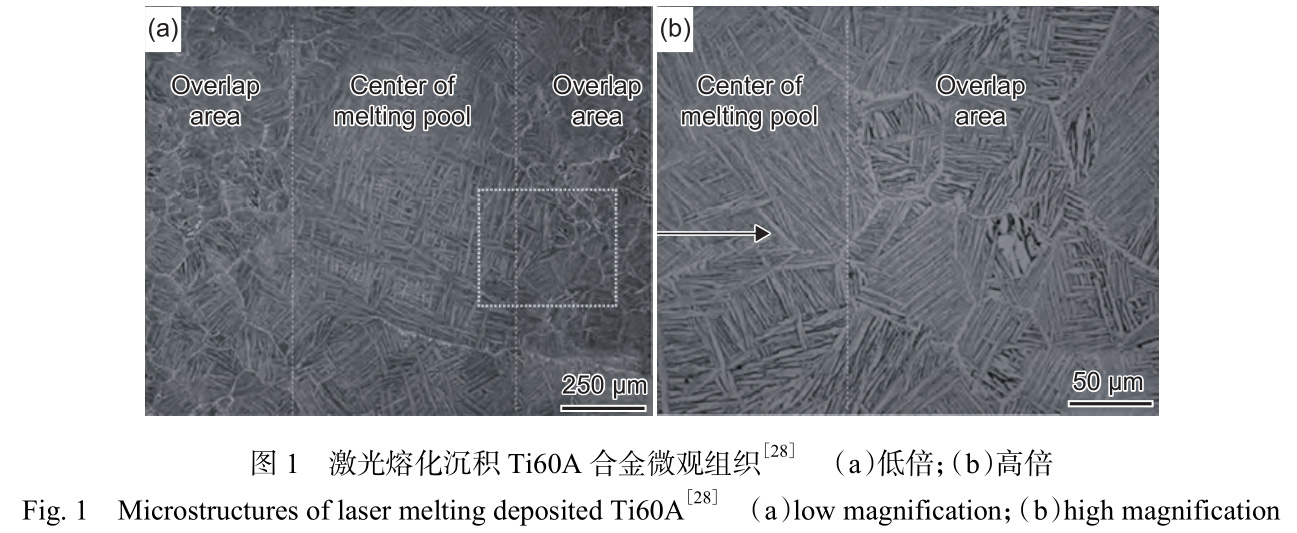

圖 1 為采用隔行掃描策略激光熔化沉積的 Ti60A合金板材微觀組織[28] ����。由圖 1 可見���,組織由沿沉

積方向定向生長的粗大柱狀晶組成���,寬度可達 200 μm��,長度可達毫米級,片層間距為 1.7~3.2 μm 的

α 板條分布在柱狀晶內部�����。熔池中心溫度梯度小,冷卻速度慢,易生成粗大柱狀晶��;相鄰熔池搭接區溫度

梯度大��,冷卻速度快�,易生成小柱狀晶,故在宏觀上形成粗細柱狀晶交錯的組織[28] 。

激光能量密度會顯著影響 LMD 合金的顯微組織�����。當能量密度較大時,新層熔化時會使原沉積層充分重

熔,進而冷卻凝固形成粗大的外延生長的β 柱狀晶;當能量密度較小時�����,新層熔化不足以使原沉積層上部

的等軸晶區充分重熔��,便會形成層帶結構[29] 。

激光熔化沉積過程中��,熔池底部沿溫度梯度外延生長的柱狀晶和熔池頂部未熔化顆粒作為形核位點誘導

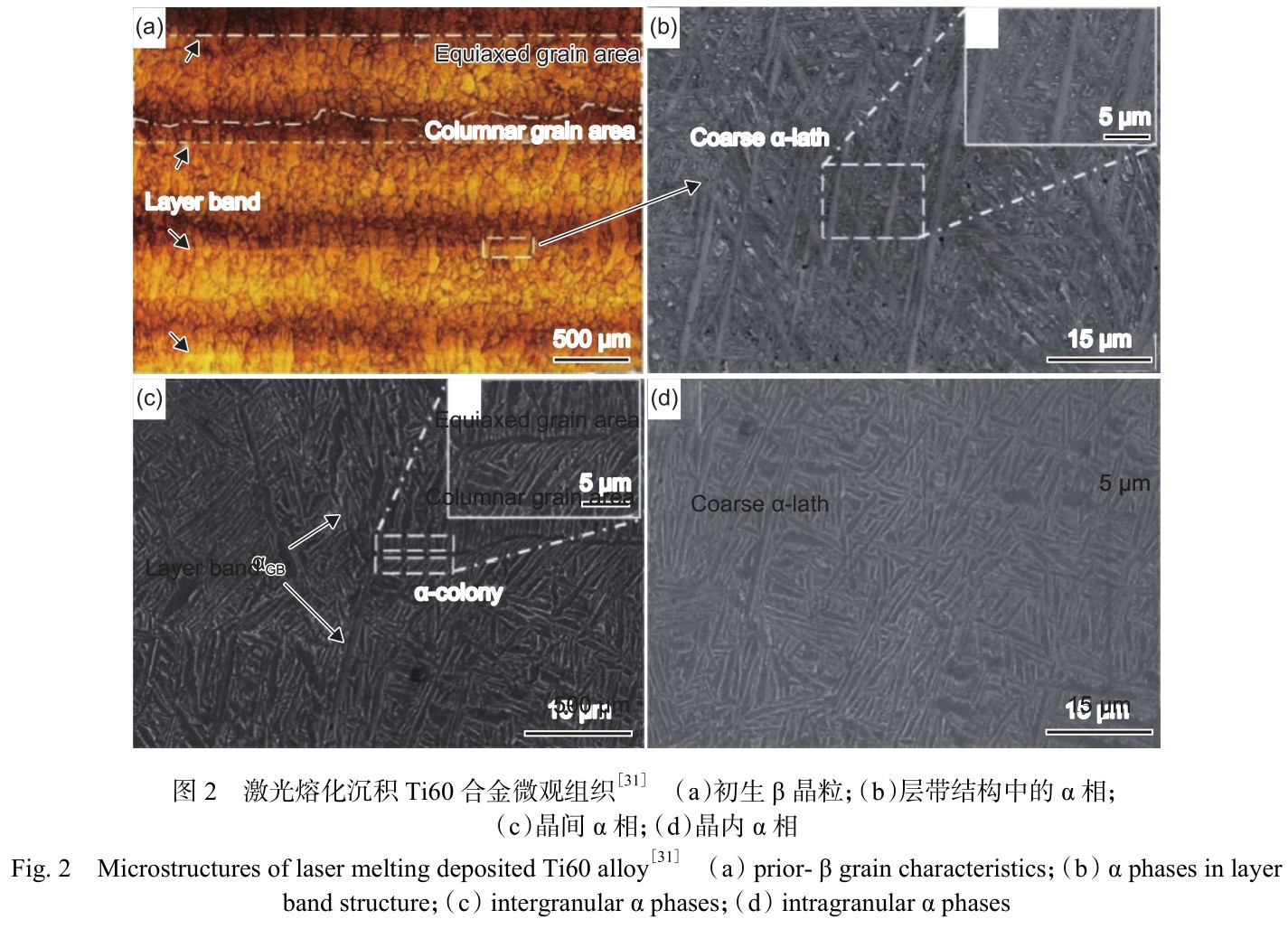

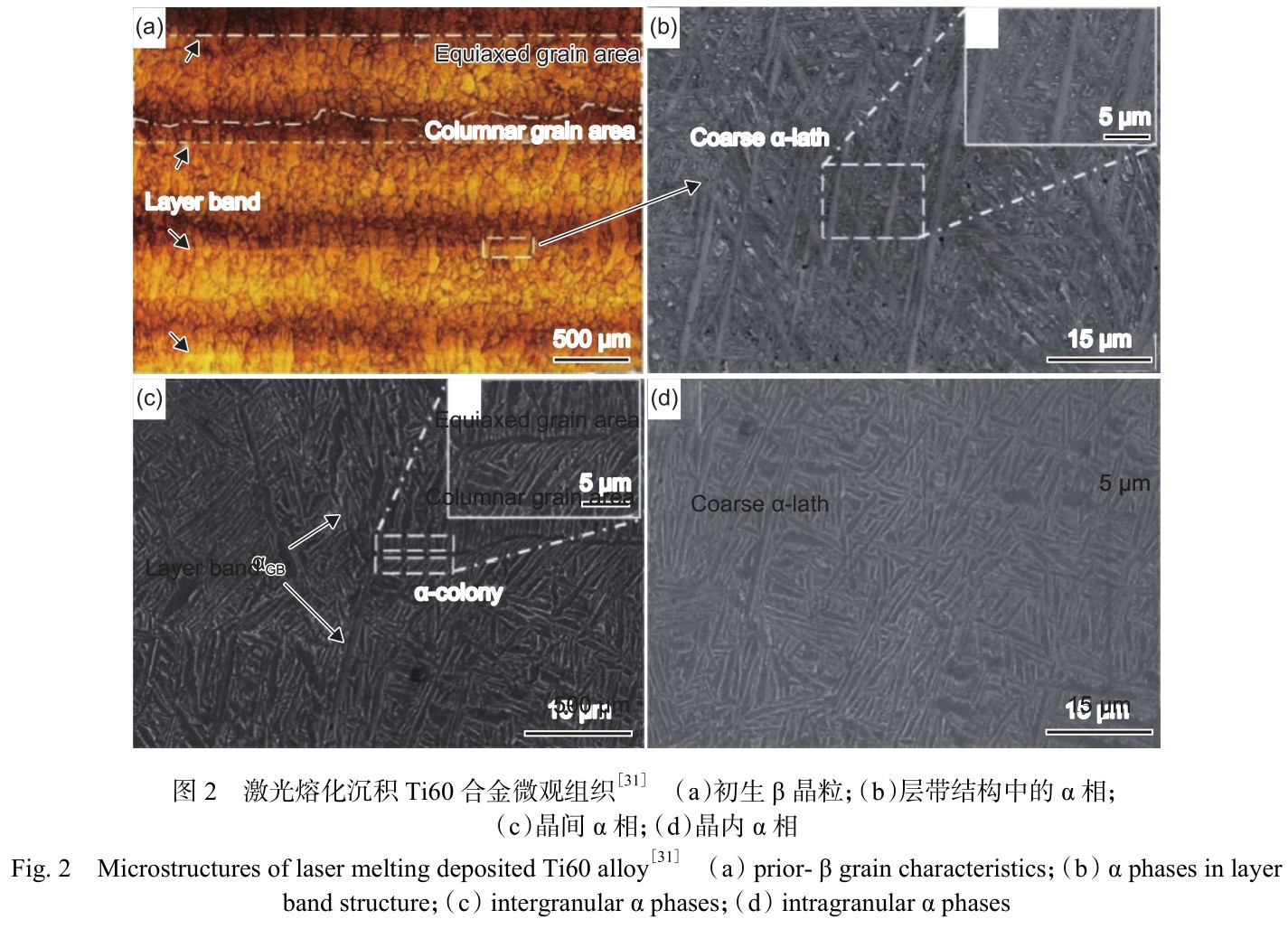

生成的等軸晶是兩種主要的凝固機制����,合金的宏觀組織取決于哪種機制占據主導[30] 。Deng等[31]在不采

用后處理或添加形核劑的前提下通過LMD 工藝成功制備出了近等軸組織的 Ti60 合金�����,如圖 2(a)所示���,

并提出凝固溫度范圍 ΔT f 比生長限制因子 Q 能更準確描述不同體系鈦合金中等軸晶形成的難易程度。傳統凝固理論認為��,凝固組織主要

取決于生長限制因子 Q����,Q 值越大,形核生長越快,更易形成等軸組織���。Ti60 相比 TC21 擁有更低的 Q 值

和更高的 ΔT f 值,卻更易形成等軸組織。凝固溫度范圍 ΔT f 作為判據的有效性還需要更多的實驗數據

進行驗證�����。

除工藝參數外��,金屬粉末的質量也會顯著影響LMD 高溫鈦合金的微觀組織�����。例如����,通過等離子旋轉電極

法制備的 Ti60 粉末球形度高,而通過氣霧法制備的粉末則含有相當一部分空心粉,在后續加工過程中容易

產生氣孔進而降低 Ti60 合金的使用性能[32] ��。

SLM 是利用高能激光束按照規劃路徑熔化預先鋪設的金屬粉末床�,逐層熔化堆積制備零件的加工工藝。

與其他成形工藝相比,SLM 所用粉末粒徑和激光光斑直徑更小,更適用于小型復雜零件的制備�,加工構件擁

有更好的尺寸精度和表面質量�。

由于 SLM 所用粉末要求較高���,目前相關研究較為缺乏。與 LMD 相比,SLM 制備的 600 ℃ 高溫鈦合金

容易形成非平衡相。由于激光加工過程中的高冷卻速率�,Ti600 高溫鈦合金中初生 β 相無法完全轉變為

α 相�����,而是通過共格切變形成針狀 α′馬氏體相,在激光能量密度較高時,新層熔化會促進原沉積層中

α′馬氏體原位分解生成 α+β 相���,故隨著能量密度升高,顯微組織中的 β 相比例上升[33] 。

2.2 電子束增材制造 600 ℃ 高溫鈦合金組織

電子束增材制造(EBAM)工藝可分為電子束選區熔化(SEBM)和電子束熔化沉積(EBMD)����。

EBAM 是通過高能電子束將預先鋪設的粉末床或同步進給的金屬絲/粉末熔化沉積��,按照設計的模型逐層

堆積的成形工藝。與激光增材制造技術相比,EBAM 工藝具有真空環境無污染、熱源能量密度大���、成形速度

快和殘余應力小等優點[27] 。EBAM在新層沉積過程中,會對原沉積層進行快速預熱�����,能有效降低成形過程

中的溫度梯度�����,抑制或降低材料的熱裂傾向。

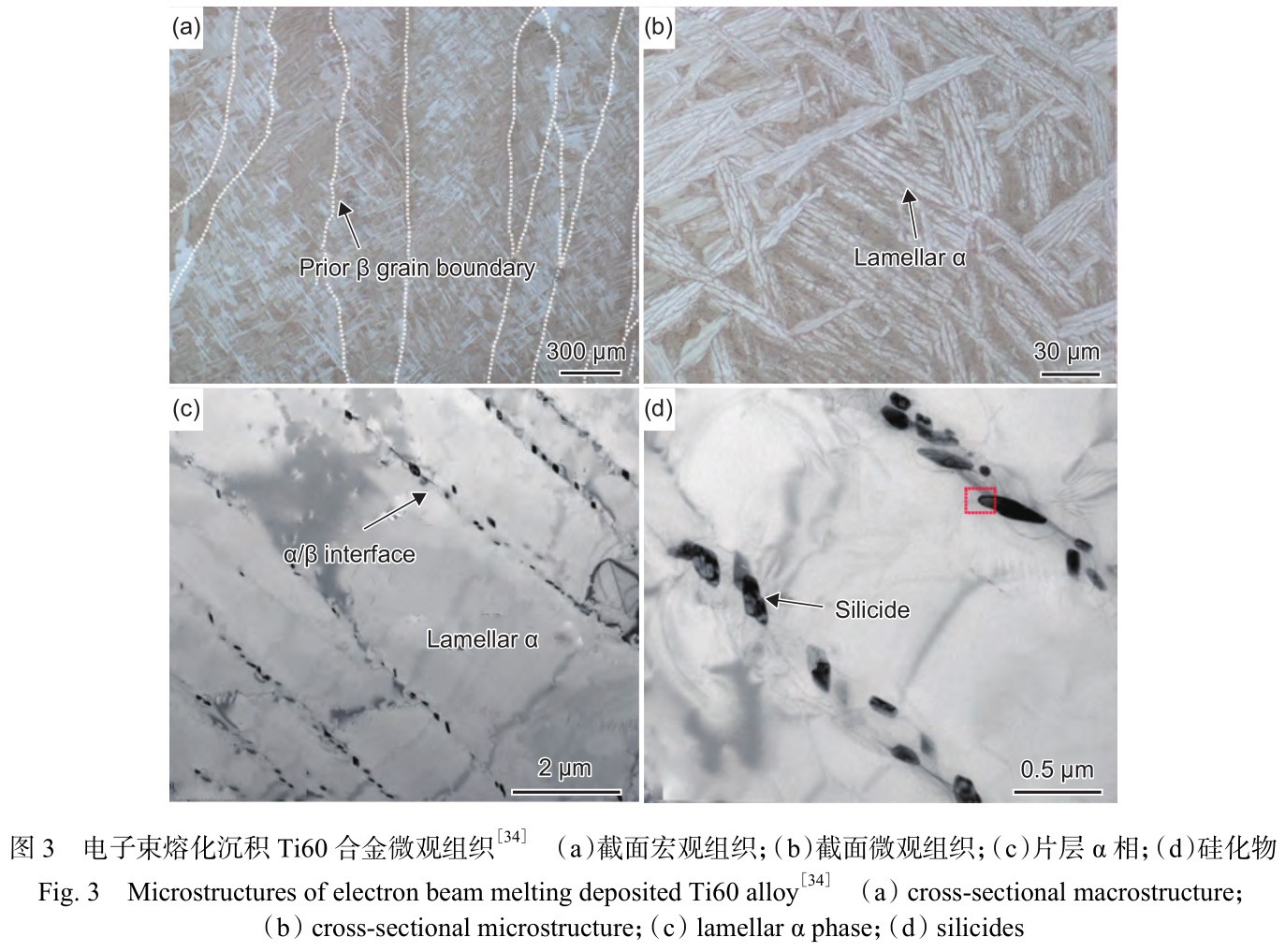

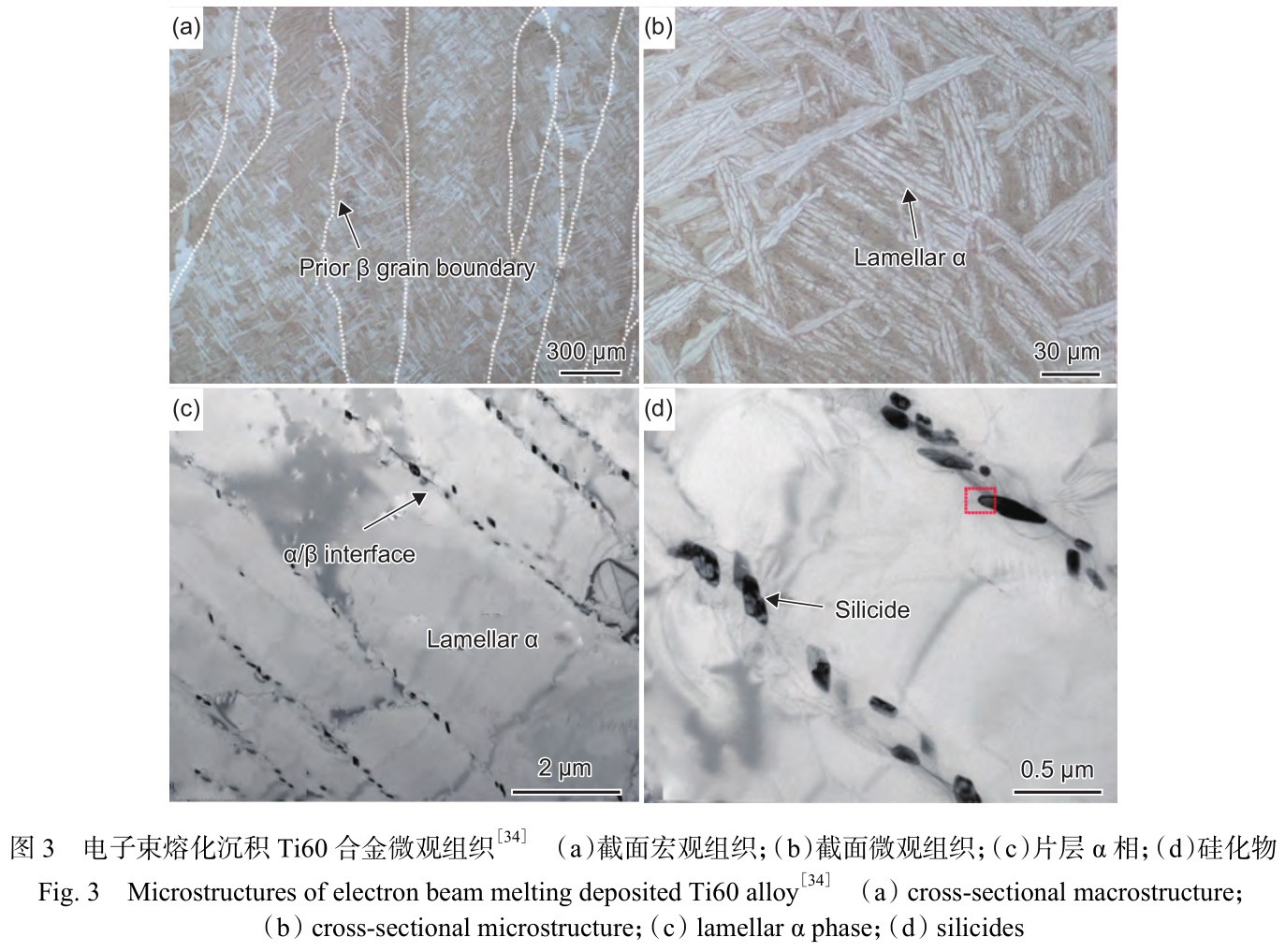

EBAM 的工藝特點使得所制備的 600 ℃ 高溫鈦合金往往由粗大的柱狀晶組成�����,同時伴隨有硅化物和稀

土氧化物等析出�����。圖 3 為 EBMD 工藝制備的 Ti60 合金的顯微組織����,宏觀組織為粗大的 β 柱狀晶����,平均

寬度超過 400 μm,柱狀晶穿過多層沉積層外延生長��,生長方向略微傾斜于構建方向���;柱狀晶由層狀α 和

β 相組成�,并在α/β 界面析出了(TiZr) 6 Si 3硅化物[34] 。采用 SEBM 制備的 Ti600 高溫鈦合金宏

觀組織同樣為粗大的柱狀晶�����,微觀組織為網籃組織�,從頂部到底部 α 板條的寬度不斷增大,由 Y 2 O 3

��、硅化物和 Ti 3 Al 組成的“球狀組織”沿 α 相邊界析出[35] �����。Lu 等 [36]發現 SEBM-Ti600 沉積態試

樣具有較強的織構,主要由片層 α 相和晶界 β 相組成�����,內部還有尺寸約為 1 μm 的板條狀(TiZr) 5

Si 3 硅化物和尺寸為 50~250 nm 的立方 Y 2 O 3 兩種析出物��,與傳統的鍛造和軋制的 Ti600 合金相比

��,Y 2 O 3 更加細小且在基體中分散更均勻。

2.3 修復/熔覆 600 ℃ 高溫鈦合金組織

除上述增材制造工藝外����,由激光熔化沉積技術發展而來的激光修復技術[37-38]和激光送絲熔覆技術

[39]以及部分混合制造工藝也被應用于 600 ℃ 高溫鈦合金的加工制備�����。

相比 LMD 工藝,激光修復技術加工構件微觀組織主要由三部分構成:修復區(RZ)、熱影響區(HAZ)

和基體金屬區(BMZ)����。其中��,RZ 往往表現出和 LMD 工藝相同的微觀組織�����,而 HAZ 則會顯著影響構件的性

能。采用激光修復技術可實現沉積態與鍛態 Ti60 合金良好的冶金結合[37] ��。從基體到修復區��,微觀組織

逐漸由雙態組織向魏氏組織過渡�����。RZ 主要由柱狀晶構成,并存在層帶特征��。熱影響區上部由板條化的 α

相和細化的 β 轉變組織組成���,下部則與基體組織相似��。

激光送絲熔覆可用于改善合金表面性能,與激光修復技術類似,該工藝成形構件也可分為三部分:熔覆

區、熱影響區和基體���。熔覆層厚度和稀釋率是評價熔覆層質量的主要參數,熔覆層的質量主要取決于激光功

率、掃描速度和送絲速率[39] �����。

混合制造工藝目前受到大量的關注和研究����,與單一工藝相比,混合制造工藝可以發揮不同工藝的優勢,

協同作用實現材料組織和性能的優化�����。

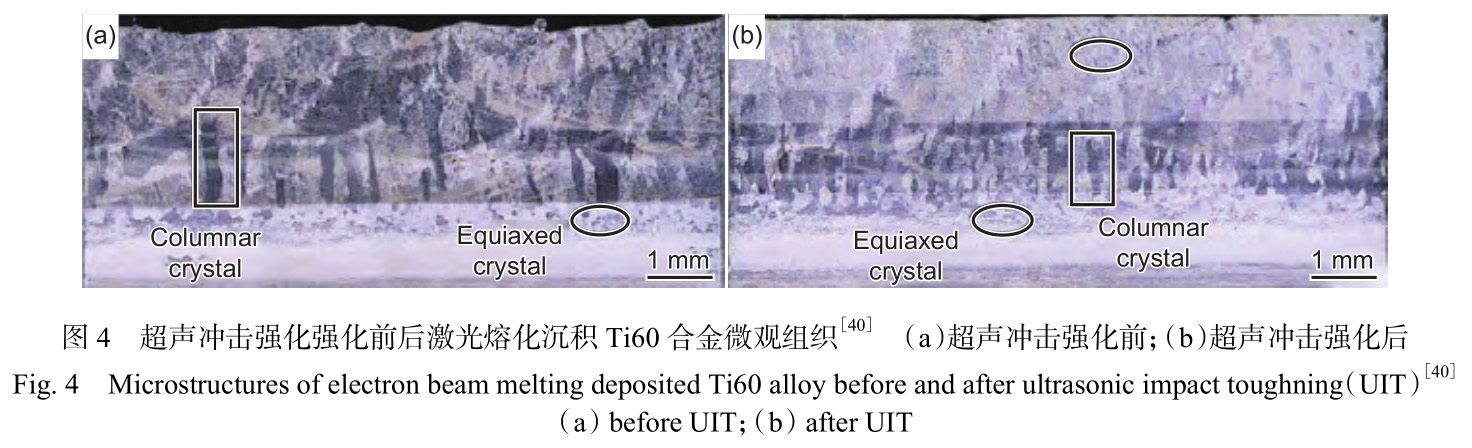

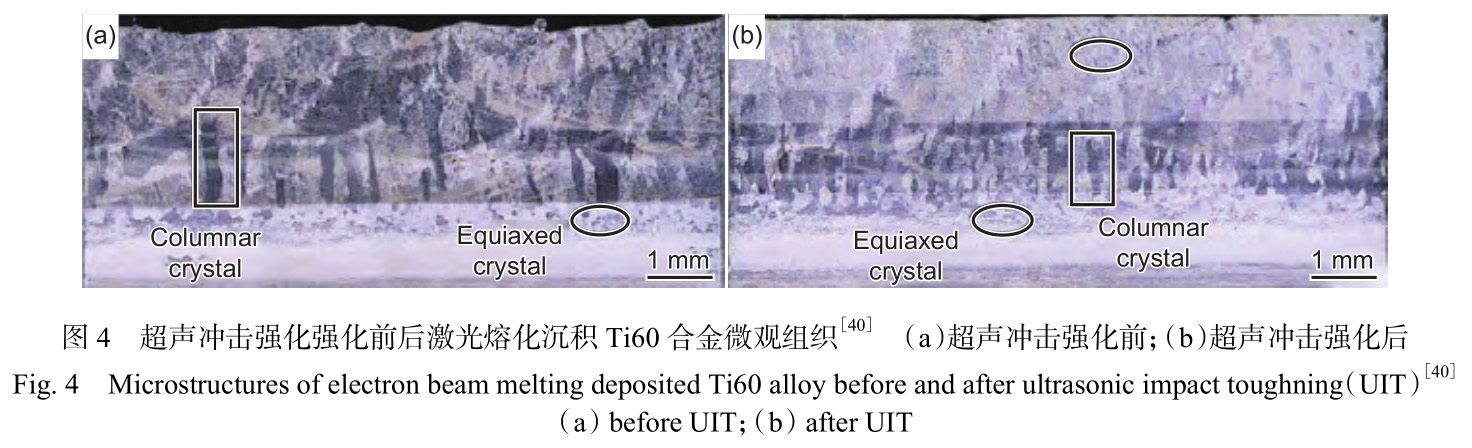

圖 4 為結合激光熔化沉積和超聲沖擊強化(ultra-sonic impact toughning��,UIT)兩種工藝制備的

Ti60合金微觀組織�,沉積態試樣底部和頂部由等軸晶組成�,中間部分則由粗大的柱狀晶組成,構件內部分布

著一定數量的氣孔�����;經過 UIT 后����,構件表面粗糙度降低了 60%,內部孔隙尺寸變小,粗大柱狀晶破碎�,等

軸晶數量增多�����,表面形成了納米晶�;UIT 能提高構件的顯微硬度,減小內部的殘余應力��,并使拉應力轉變為

壓應力[40] ����。

2.4 后處理對增材制造 600 ℃ 高溫鈦合金微觀組織影響

增材制造 600 ℃ 高溫鈦合金宏觀組織通常由粗大的柱狀晶組成,且伴有氣孔和熔合不良等缺陷���,對于

激光增材構件而言,其內部還往往存在較大的殘余應力�����。為了改善微觀組織和消除殘余應力����,往往需要進行

后處理,常見的后處理措施有熱處理和熱等靜壓(hot isostatic pressing��, HIP)���。

應用于增材制造 600 ℃ 高溫鈦合金的熱處理措施包括去應力退火和固溶時效處理。激光增材過程中高

溫度梯度和冷卻速率使構件內部存在較大的殘余應力,故在成形后常采用去應力退火來消除殘余應力。去應

力退火通常不會顯著影響合金的微觀結構,但可能會出現部分析出相�。例如�,激光修復的 Ti60 合金經過退

火處理(500 ℃/4 h/FC)后��,在 RZ 中的 α/β 界面析出尺寸在 100~300 nm的(TiZr) 6 Si 3 硅化物

�,在 BMZ 中析出了尺寸在 1~2 nm 的 α 2 相�����。

固溶時效處理在增材制造 600 ℃ 高溫鈦合金中應用較多���,激光熔化沉積 Ti60 合金經固溶時效處理(

980 ℃/2 h/AC+650 ℃/3 h/AC)后,層帶組織消失�,晶界 α 相部分分解����,原始 β 晶界不連續���,同時 α

板條粗化并部分球化[29] ���。激光沉積 Ti60A 合金固溶處理(1025 ℃/0.5 h/AC)可以獲得“蟹爪”狀初生

α 相和片層狀 β 相的“特殊雙態組織”��;經時效處理(670 ℃/2 h/AC)后����,β 相轉變為片層間距更小

的 α/β 層狀組織[28] ����。隨著固溶溫度的降低,激光成形 Ti60A 中初生 α 相比例升高�����,且晶界連續α

相被消除

[41] �。張阿莉等 [42-43]對激光增材制造Ti60A 合金進行“T β -30”(1020 ℃/1 h/AC+700 ℃/2

h/AC)和“T β -10”(1040 ℃/1 h/AC+700 ℃/2 h/AC)兩種制度的固溶時效處理,發現沉積態 Ti60A合

金由 85% 的網籃狀 α 相和殘余 β 相組成����;“T β -30”后�����,合金組織由 65% 的粗板條 α 相和殘余片

層 β 相組成;“T β -10”后���,合金組織由 25% 的“蟹爪”狀 α 相和殘余片層 β 相組成����。

熱等靜壓是以惰性氣體為媒介,在密閉空間中對工件在各個方向上施加相同壓力,且在高溫高壓下保持

一段時間,以此來實現工件成分均勻化和結構致密化��。具有氣孔和未熔合等缺陷的激光沉積Ti60 合金經熱

等靜壓和固溶時效處理后��,層帶組織消失�,微觀組織由魏氏組織變為網籃組織���,內部缺陷被消除[44] ���。

2.5 熱暴露對增材制造 600 ℃ 高溫鈦合金微觀組織影響

為了保證 600 ℃ 高溫鈦合金在高溫環境下長時間服役的安全性和可靠性���,需要掌握熱暴露對其微觀組

織演變的影響規律�����。熱暴露分為恒溫熱暴露和變溫熱暴露���,已有學者研究了兩種模式下LMD-Ti60A 合金的組

織演變規律[45-47] ���。600 ℃/100 h 恒溫熱暴露后���,Ti60A 合金 α 板條發生一定程度粗化���,體積分數略

有增加��,合金內部位錯密度明顯降低�����,同時析出了脆性相 Ti 3 Al 和硅化物(TiZr 0.3 ) 6 Si 3[45-46]

��。150~600 ℃ 循環熱暴露 100 h 后�����,合金組織粗化,β 相破碎,α 相占比增加約 12%��,Ti 3 Al 相和

硅化物也大量析出�����;循環熱暴露過程中循環熱應力的作用加快了氧元素的擴散滲透�����,氧元素為 α 相穩定元

素,促進了殘余 β 相向α 相的轉變[46] 。在 150~800 ℃ 循環熱暴露條件下�,隨著循環次數的增多�����,

α 相占比從 78.5% 增加到 97.6%,殘余片層狀 β 相經歷了破碎、楔形 β 相到球狀 β 相的轉變����;隨著

熱應力的不斷累積���,氧元素不斷擴散滲透����,通過固溶強化增加了基體硬度���,在經歷 750 次熱循環后達到峰

值���,比沉積態高33.3%[47] ���。

3�����、增材制造 600 ℃ 高溫鈦合金的關鍵性能

相比于傳統制備工藝,增材制造 600 ℃ 高溫鈦合金的獨特顯微組織必然會影響其服役性能����。作為面向

航空發動機應用的高溫鈦合金���,除了滿足常規力學性能要求外�����,還需關注其高溫力學性能、蠕變性能�����、熱疲

勞性能和抗氧化性能等���。

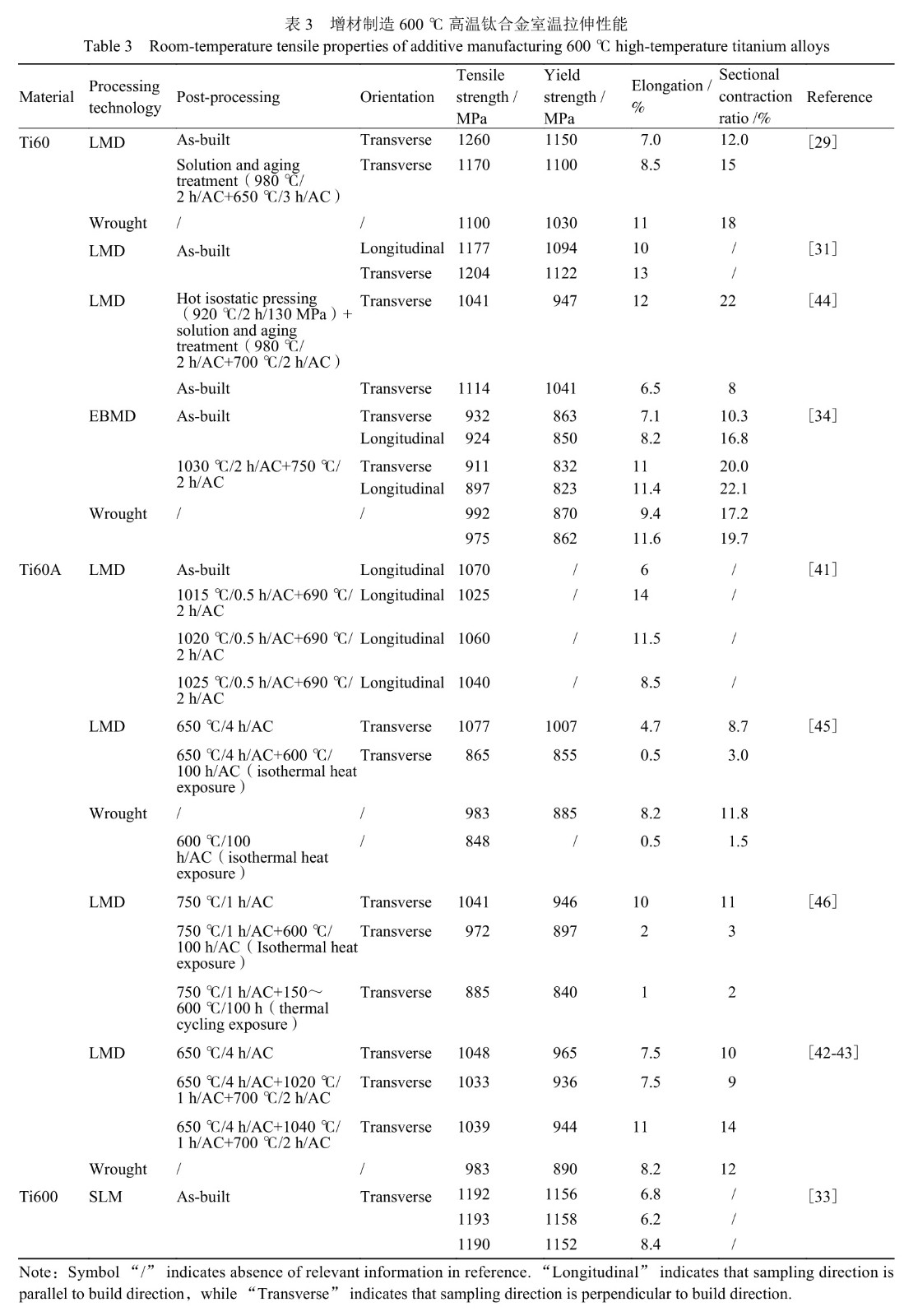

3.1 拉伸性能

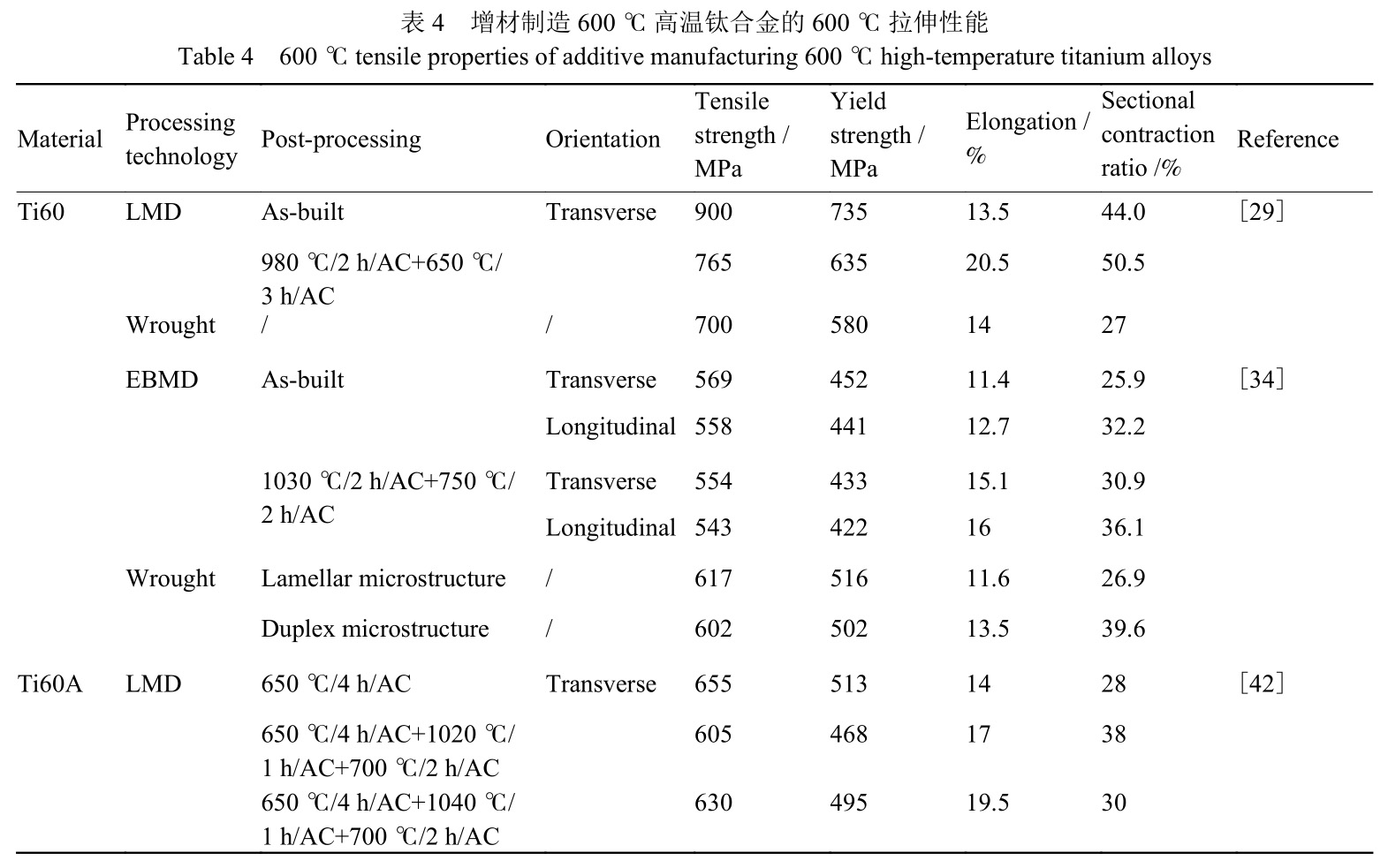

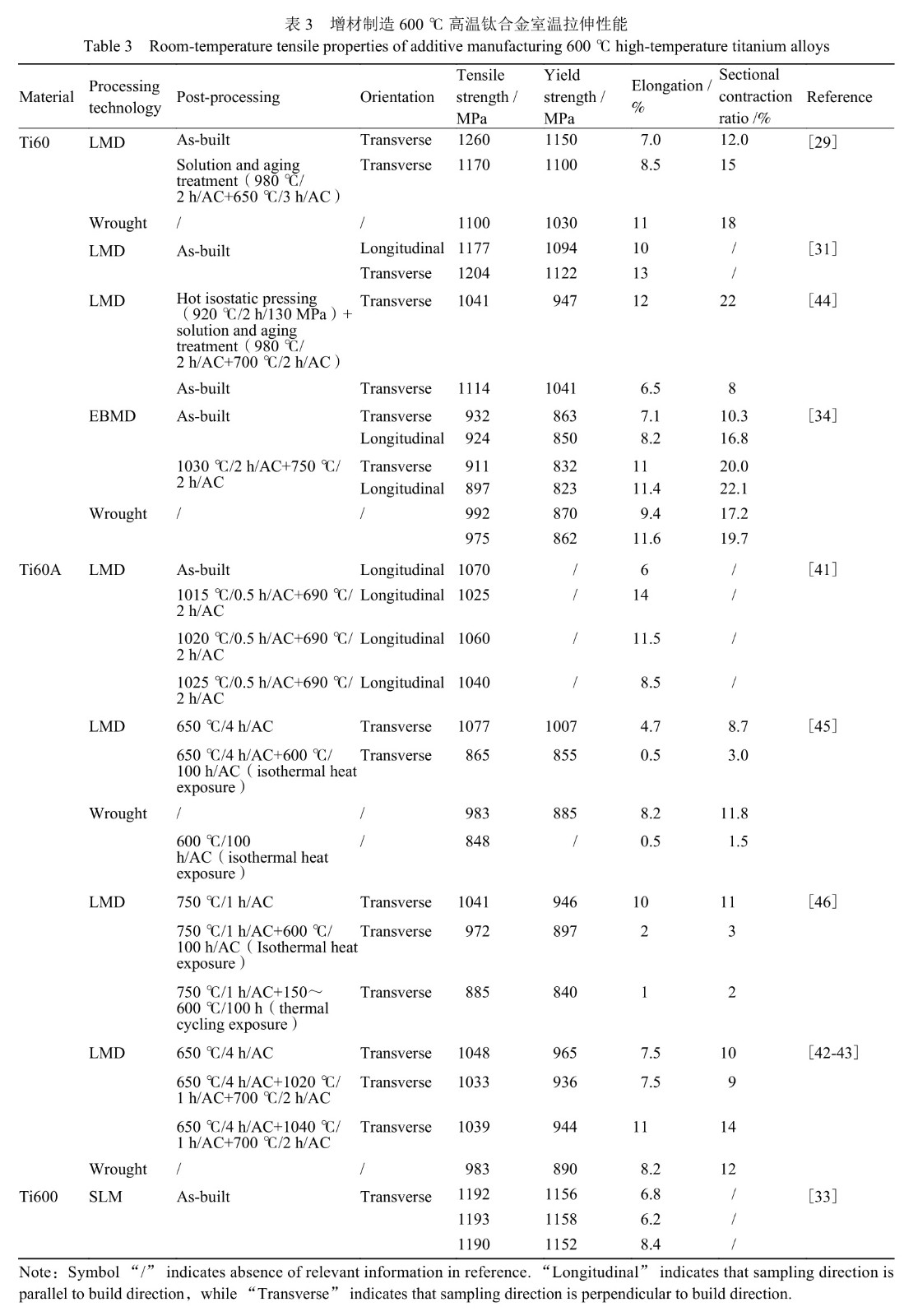

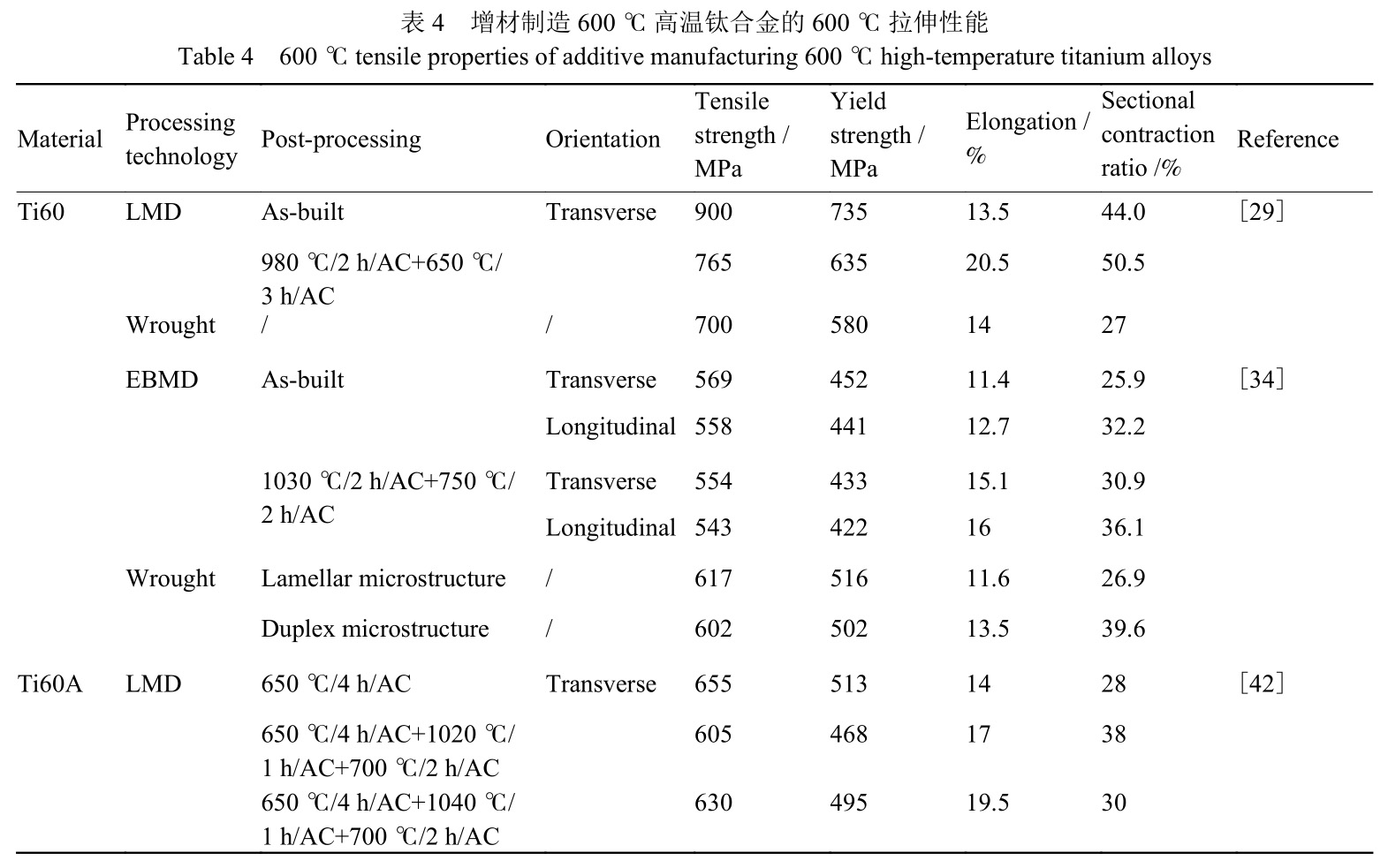

表 3[29�,31,33-34���,41-46]和表 4[29,34��,42]分別為不同增材工藝和后處理方法下 600 ℃ 高溫鈦

合金的室溫和 600 ℃ 拉伸性能�����。

結合表中數據和文獻可得出如下結論:

(1)與傳統加工工藝(如鑄造���、鍛造)相比����,激光增材制造溫度梯度大��、冷卻速率快���,容易形成細密

的網籃組織或魏氏組織����,且在 α 板條內部存在高密度位錯��。因此�����,激光增材制造的鈦合金強度更高,但塑

性較差��。電子束增材制造的工藝特點使得鈦合金晶粒尺寸粗大�,且 Al 和 Sn 等固溶強化元素會部分燒損,

基于 Hall-Petch 效應和固溶強化理論��,電子束增材制造的高溫鈦合金的強度低于鍛件�。

(2)增材制造 600 ℃ 高溫鈦合金拉伸性能具有明顯的各向異性。無論是激光增材制造還是電子束增

材制造�����,合金典型顯微組織均為外延生長的β 柱狀晶和連續的晶界 α 相�����,導致水平試樣相較于豎直試樣

具有更高的強度和更低的伸長率。調整工藝參數使組織等軸化可有效改善鈦合金的各向異性[16] ���。

(3)去應力退火通常在較低的溫度下進行,在釋放殘余應力的同時不會顯著改變合金顯微組織�,因此

幾乎不會影響合金的拉伸性能��。固溶時效熱處理會改變 α 相尺寸、含量和形貌�����,對合金的拉伸性能影響較

大��。固溶時效處理能提高沉積態600 ℃ 高溫鈦合金的伸長率�,但犧牲了部分強度���。

(4)熱暴露會使 α 相粗化且體積分數增加��,導致強度下降����;也會促進 Ti 3 Al 相和硅化物的析出��,

使合金塑性降低��。循環熱暴露相較于恒溫熱暴露對鈦合金性能危害更大,熱循環中產生的熱應力與熱暴露間

的協同作用對 600 ℃ 高溫鈦合金顯微組織和拉伸性能的影響還需進一步研究。

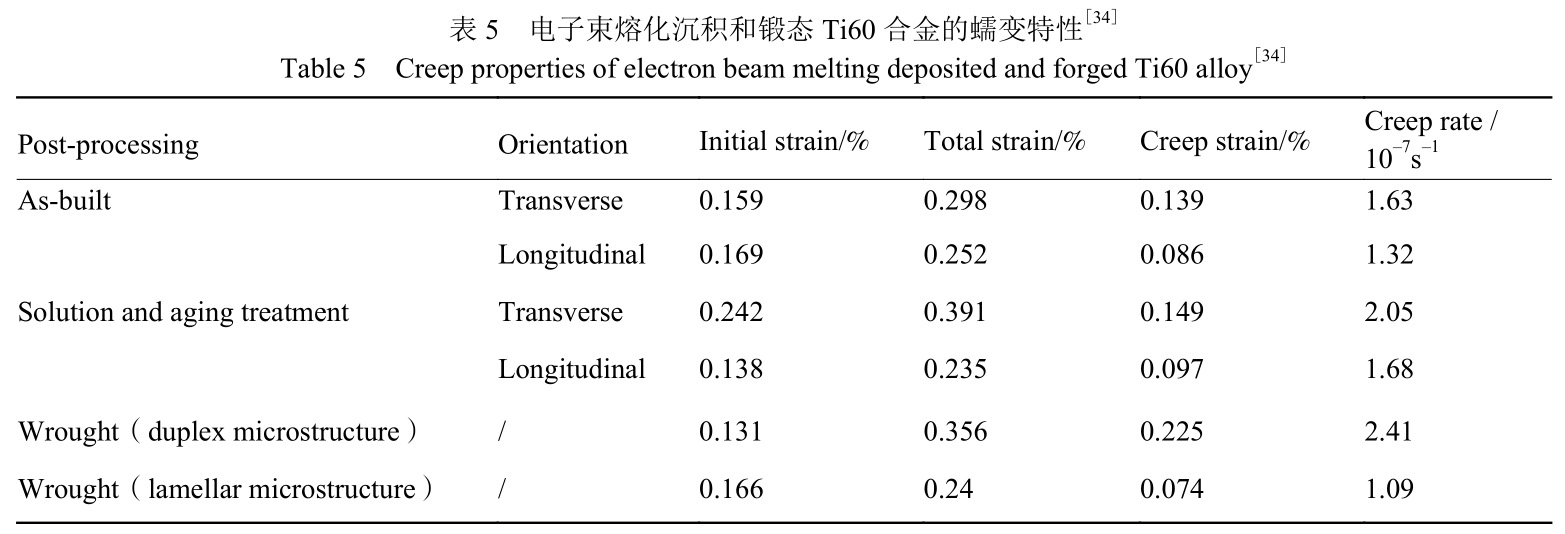

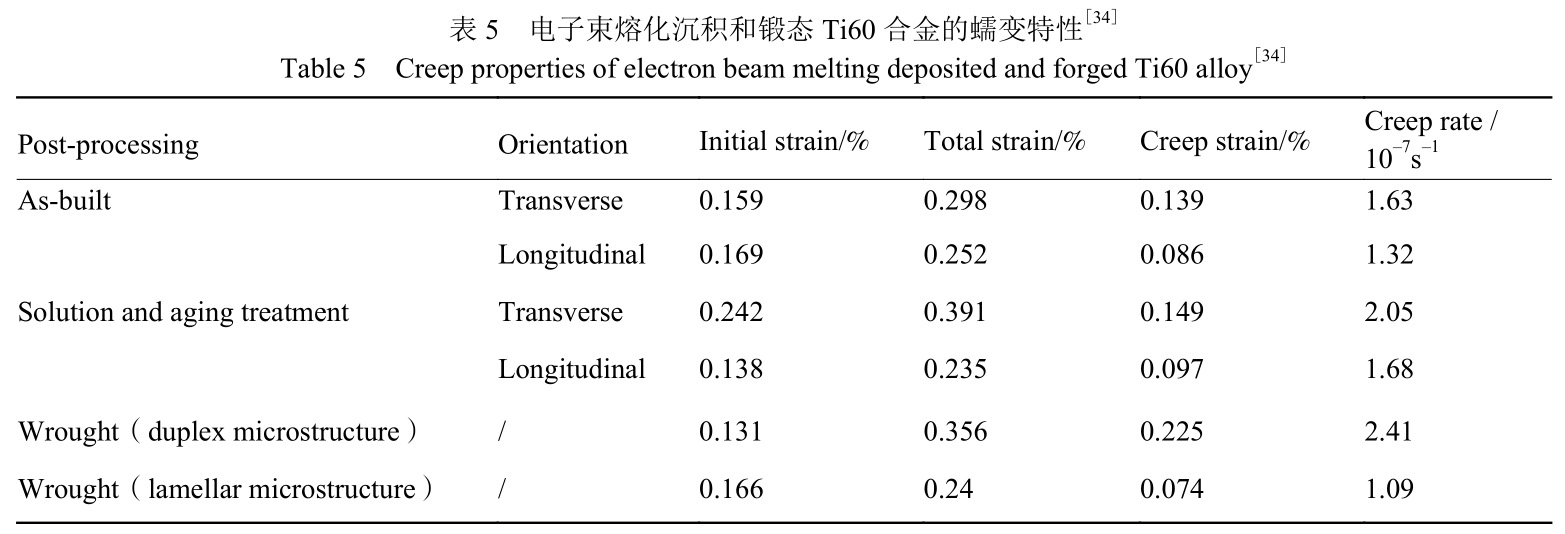

3.2 抗蠕變性能

航空發動機核心零部件往往在高溫高壓環境下長期服役�,材料易發生蠕變行為��,進而發生結構破壞,故

抗蠕變性能是增材制造 600 ℃ 高溫鈦合金結構件安全服役的重要標準,其受晶粒尺寸、相組成���、相形貌等

多種因素的影響���。表 5[34]為 EBMD 制 備 的 Ti60 合 金 和 鍛 態Ti60 合金在 600 ℃/150 MPa/100 h

的蠕變特性�����。片層組織的 Ti60 鍛件晶粒尺寸大�,可減少晶界滑動,且 α/β 界面會阻礙位錯的滑移,故

擁有最好的抗蠕變性能。沉積態和熱處理態 Ti60 合金抗蠕變性能優于雙態組織鍛件,低于片層組織鍛件����。

電子束加工過程中固溶強化元素 Al 和 Sn 的燒損會降低其抗蠕變性能����。熱處理態 Ti60 合金在相界處析出大量

的硅化物�,降低了基體中的 Si 濃度,減弱 Si 原子團對位錯的釘扎作用,使得其抗蠕變性能低于沉積態��。

此外����,與拉伸性能一致,抗蠕變性能也表現出明顯的各向異性,豎直試樣的抗蠕變性能優于水平試樣�����。

3.3 熱疲勞性能

金屬材料的疲勞行為可分為高周疲勞�、低周疲勞、熱疲勞、腐蝕疲勞和接觸疲勞等�,航空發動機零部件

復雜的服役環境會導致疲勞失效的多樣性���。600 ℃ 高溫鈦合金通常用于制備航空發動機壓氣機盤和葉片等

結構件����,這些部件在啟動時會快速加熱��,停止時會快速冷卻。在經歷多次啟動停止后��,加熱冷卻循環會導致

內部熱應力和塑性變形累積��,進而發生熱疲勞失效����。LMD 制備的 Ti60 合金試樣在高溫條件下保溫較長時間

后��,急速的冷卻會讓內外變形不協調�,從而在試樣外層產生拉應力���,試樣內部產生壓應力���,隨著循環次數的

不斷增加����,內部熱應力累積到一定程度時產生熱疲勞裂紋。在熱循環條件下�,裂紋主要由邊緣和內部萌生�,

邊緣萌生主要源于機加工產生的表面缺陷等幾何因素�,內部萌生位置主要在晶界、α/β 相界���、粗化的 α

相以及內部的微孔。隨著熱循環的進行�����,氧元素不斷擴散和滲透���,α 相占比升高并發生局部粗化�,合金的

裂紋長度增加。相比粗 α 板條��,細小的 α/β 片層對熱疲勞裂紋擴展有更好的阻礙作用�����。在熱疲勞循環

中會析出 Ti 3 Al 脆化相,但尺寸較?�。s 10 nm)����,對熱疲勞裂紋的萌生擴展行為無明顯影響[48-49]

。

3.4 抗氧化性

鈦合金在高溫環境中長期服役��,表面會形成氧化膜���,導致表面組織硬度高、脆性大�����,影響基體的力學性

能�����,減少零件的服役壽命[50] �����。鈦合金的顯微組織會顯著影響其高溫氧化行為,增材制造構件獨特的顯微

組織結構為提高合金抗氧化性能提供了途徑[51] �。

600��、700 ℃ 和 800 ℃ 三種溫度條件下 LMD-Ti60A 合金試樣比鍛態 Ti60A 增重少,氧化膜厚度小且

更致密�����,表現出更好的高溫抗氧化性能�����;在800 ℃ 氧化 100 h 后,沉積態和鍛態的氧化層結構有明顯差異

,前者為 Al 2 O 3 /TiO 2 /基體���,后者為 Al 2 O 3 /TiO 2 /Al 2 O 3 +TiO 2 /TiO 2 /基體;硬度測試

表明氧化過程中鍛態試樣氧元素擴散深度大于沉積態試樣,兩種試樣氧化性能的區別可能取決于晶界類型、

α 相所占比例以及氧化層是否發生破裂[52] �����。

4�����、增材制造 600 ℃ 高溫鈦合金復合材料和梯度結構

增材制造除了可以應用于單一合金的制備外��,由于其加工柔性程度高,還可用于以 600 ℃ 高溫鈦合金

為基體的復合材料以及雙鈦合金梯度結構的制備。

4.1 600 ℃ 高溫鈦合金復合材料

隨著航空發動機技術的不斷發展,對材料的性能要求越來越高,結構輕量化設計也得到更大重視�,為了

滿足領域需求�,鈦基復合材料被廣泛關注[53-54] ���。

碳納米管�����、石墨烯��、TiB、TiC、氮化物��、LaB 6 等多種納米材料����、陶瓷顆粒和稀土間化合物被作為增強

相來改善鈦合金的性能[55-56] 。目前,鈦基復合材料的制備工藝包括熔鑄法���、粉末冶金法和自蔓延高溫合

成法等[57-58] �����。增材制造逐層熔化堆積的制備方式不僅能高效制備鈦基復合材料����,還能利用其快速熔化凝

固的特性原位生成增強相�。

LMD 制備的 TiC P /Ti60 復合材料為由相互交織的 α 板條和板條間的殘余 β 相組成魏氏組織,分

布在原始 β 晶界處和 α 板條間的 TiC 顆粒與基體界面結合良好�;復合材料在600 ℃/390 MPa 和600 ℃

/310 MPa 條件下的持久壽命相比基體分別提高129% 和 24%���;600 ℃ 抗拉強度為 778 MPa�,比基體提高了

65 MPa�,但伸長率從 13.0% 下降為 4.3%,強度提高源于 TiC 增強相的沉淀強化和載荷轉移強化[59-60]

�����。

增材制造鈦基復合材料擁有比基體更好的綜合性能�,有希望使鈦合金的服役溫度超過 600 ℃����,擴大應

用范圍��。但在混合粉末的制備工藝�����、3D 打印工藝、增強相原位反應機制和綜合性能評價等方面還需開展進

一步研究。

4.2 600 ℃ 高溫鈦合金梯度/復合結構

近年來,隨著航空發動機壓氣機葉盤全鈦化及飛機結構整體化的應用與發展����,對雙性能鈦合金提出了明

確的需求[61-63] ���。針對飛機整體結構不同部位的不同性能要求,由兩種及以上材料組成的梯度復合結構得

到廣泛研究��。梯度復合結構能有效減少零件數量和簡化裝配過程���,顯著提高結構的安全性和穩定性����。目前,

梯度復合結構的主要制備工藝包括粉末冶金�����、等離子噴涂���、自蔓延高溫合成���、激光熔覆和離心鑄造等�,然而

上述工藝均不能有效應用于大型復雜梯度復合結構的設計和制備[50] 。增材制造作為一種新型無?��;焖?

成形工藝,為梯度雙鈦合金結構開發提供了一種新的思路����。目前���,國內外已經開展了大量有關梯度雙鈦合金

增材制造的研究工作��,包括 TA2/TA15[64-67] 、TC4/TC11 [68-70] ����、

TC4/TiAl[71-75]等雙合金體系,主要聚焦于界面過渡區的化學成分變化、組織演變以及力學性能等。

有關 600 ℃ 高溫鈦合金梯度結構的體系包括 Ti60/Ti 2 AlNb[76-77]

和 Ti150/Ti-6246[78]兩種�。

Ti 2 AlNb 合金能夠在 650~900 ℃ 高溫下長期穩定服役����,擁有良好的室溫塑性����、斷裂韌性和蠕變性

能。Nb 作為貴重金屬,不僅增加了 Ti 2 AlNb 合金的生產成本����,還會增加構件的質量����。為了節約成本并實

現輕量化設計���,可采用激光熔化沉積工藝制備 Ti60/Ti 2 AlNb 梯度材料��。一種工藝是采用梯度過渡方式��,

先沉積 Ti60 合金粉末,再逐步沉積Ti 2 AlNb 質量分數逐漸增大的預混合金粉���,最后沉積 Ti 2 AlNb 合

金粉末,不均勻的元素分配以及制造過程中復雜的熱循環歷史使不同區域呈現不同的硬度值,并沿成分梯度

方向表現出 α+β→α+α'→α'→α+β→α+β/B 2 +α 2 →β/B 2 +α 2 →β/B 2 +α 2 +O

→B 2 +O→B 2的相演變趨勢[76] 。另一種工藝是采用直接過渡方式�,在 Ti60 合金基板上直接沉積 Ti 2

AlNb 合金粉末��,Ti60 與 Ti 2 AlNb 合金形成無缺陷的結合界面��,二者之間的過渡區可分為由化學成分差

異和激光沉積復雜熱歷史引起的相變而形成基體側熱影響帶和由沉積初期的激冷效應和高凝固速率而形成的

沉積區附近的細晶區,熱影響帶的寬度隨激光功率增加而增加���,隨掃描速度增大而減小[77] 。

增材制造作為一種無?��;鼉舫尚蔚募庸すに嚕谛滦吞荻葟秃辖Y構的直接成形方面顯示出獨特的技術

優勢�����,在航空發動機等領域具有良好的應用前景��。但其發展及應用仍面臨著諸多問題,如界面結合區的組織

調控、異種材料不同熱物性造成的結構應力和梯度結構的熱處理工藝制定等����。

5����、 發展方向

目前����,關于 600 ℃ 高溫鈦合金增材制造工藝的相關研究仍處于起步階段,現有研究更多將重心集中在

微觀組織演變、熱處理工藝探索和基本力學性能測試等方面��,而對于粉末質量����、缺陷表征和動態力學性能研

究較少。此外,隨著增材制造 600 ℃ 高溫鈦合金技術的不斷發展,增材制造不僅視為一種加工工藝,同時

用于新材料和新結構設計和開發�����。

(1)探索粉末粒度和級配對增材構件組織和性能的影響���。目前�����,有關增材制造工藝參數(如掃描速率

���、激光功率等)對產品組織和性能的研究已有大量成果產出。而對于以粉末為原材料的加工工藝來說���,粉末

的形狀和大小是決定產品最終性能的重要影響因素[79] 。不規則的形狀和較大的粒徑范圍會顯著降低粉末

在加工過程中的流動性��。細粉會在范德華力的作用下產生團聚�,而粗粉則會降低粉末床堆積的致密度。如何

分配粗粉和細粉的比例來達到最好的打印性能需要進一步研究�����。

(2)通過增材制造開發新材料和新結構����。增材制造技術突破了傳統的制造模式,在新型材料與復雜結

構的設計和制造方面具有顯著優勢�����。增材制造打破了傳統合金開發理念��,例如 Fe 和 O 往往被認為是鈦合

金中的雜質元素���,需要嚴格控制含量�����,但通過增材制造工藝可以制備強度和韌性匹配良好的 Ti-O-Fe 合金

[80] 。增材制造的逐層堆積成形特性��,為梯度材料和復合材料的研發提供了無限的可能���,可實現將“合適

的材料添加到合適的位置”�����,如采用氣溶膠噴印不同材料的納米顆粒實現具有不同結構和功能梯度材料的高

通量打印[81] �����。同時,極高的加工自由度可實現大型金屬結構�、復雜整體結構���、輕量化點陣結構和多功能

仿生結構的制備����,能以“獨特的結構實現獨特的功能”[82-83] ���。

(3)探索新的復合增材制造技術���。與傳統制造工藝相比���,增材制造具有高柔性���、高效率和高材料利用

率等技術優勢���,但是仍存在成形精度低�、組織不均勻、力學性能不足等問題����。通過其他工藝(如激光燒蝕���、

超聲振動�、電磁攪拌等)結合增材制造技術能獲得綜合性能更加良好的產品[84-85] ;但不同工藝的耦合作

用機制�����、加工參數搭配和優化以及產

品的組織性能評價還需要更多研究和探索�。

(4)增材制造缺陷控制和檢測技術�。由于較高的冷卻速率,室溫塑性差的材料在增材制造時容易產生

裂紋;逐層堆積的特性使增材構件容易出現層間缺陷�,如氣孔、熔合不良等。缺陷對構件的性能有不良影響

�,阻礙增材構件在航空領域的應用[86-87] ���。利用無損檢測技術,原位觀察和分析缺陷的形成機制�����,探究工

藝參數對缺陷的影響規律��,并量化缺陷和構件性能的關系是未來的重要研究方向����。

(5)建立完善的性能評價標準及指標體系�����。目前����,對增材制造 600 ℃ 高溫鈦合金的性能研究更多集

中在室溫力學性能上���。對于航空發動機等關鍵構件���,需要滿足一系列性能指標,包括但不限于疲勞、蠕變�����、

抗氧化和阻燃等關鍵性能��,并不斷完善相應的標準體系�。相比傳統工藝��,增材制造產品獨特的顯微組織如何

影響上述性能,還需要進一步探索。

6�、 結束語

隨著我國 2035 新材料強國戰略的實施,增材制造鈦合金材料技術進入創新發展的新階段��。在高性能先

進航空發動機輕量化�、服役安全和節能低碳等發展需求驅動下,傳統鑄/鍛造鈦合金和新型增材制造鈦合金

均不斷得到發展�?����!耙淮虏牧希淮滦桶l動機”,當前隨著增材制造 600 ℃ 高溫鈦合金及其復合材料

/復合結構的深入研究�,技術成熟度不斷提升����,將逐漸應用于發動機關鍵/重要件��,助推我國未來航空發動機

技術實現跨越發展���。

參考文獻:

[1] PETERS M, KUMPFERT J��, WARD C H��, et al. Tita-

nium alloys for aerospace applications[J]. Advanced Engineering

Materials,2003�����,5(6):419-427.

[2] OUYANG P X���,MI G B���,CAO J X����,et al. Microstructure characteristics after

combustion and fireproof mechanism of TiAl-based alloys[J]. Materials Today

Communica-tion,2018�����,16:364-373.

[3] 弭光寶,陳航�����,李培杰�,等. 石墨烯增強鈦基復合材料界面調控及強韌化機理研究進展

[J]. 航空材料學報����,2023,43(6):20-35.

MI G B��,CHEN H�����,LI P J�,et al. Interface controlling and mechanisms of strengthening and

toughening of graphene reinforced titanium matrix composites[J].

Journal of Aeronautical Materials����,2023,43(6):20-35.

[4] 曹京霞��,弭光寶��,蔡建明��,等. 高溫鈦合金制造技術研究進展 [J]. 鈦工業進展,2018�,

35(1):1-8.

CAO J X�,MI G B���,CAI J M�,et al. Progress on manufac-turing technology of high temperature

titanium alloys[J].Titanium Industry Progress,2018��,35(1):1-8.

[5] 黃棟�����,楊紹利��,馬蘭����,等. 高溫鈦合金的研究現狀及其發展 [J]. 鋼鐵釩鈦,2018��,39(

1):60-66.

HUANG D�,YANG S L,MA L,et al. Current research status and development

of high-temperature titanium alloys[J]. Iron Steel Vanadium Titanium����,2018�����,39(1

):60-66.

[6] 王清江,劉建榮,楊銳. 高溫鈦合金的現狀與前景 [J].航空材料學報����,2014���,34(4):

1-26.

WANG Q J�����,LIU J R,YANG R. High temperature tita-nium alloys:status and perspective[J].

Journal of Aero-nautical Materials,2014���,34(4):1-26.

[7] HERZOG D, SEVDA V��, WVCISK E����, et al. Additive

manufacturing of metals[J]. Acta Materialia,2016,117:371-392.

[8] CHOWDHURY M S I, CHOWDHURY S���, YAMA-MOTO K,et al.

Wear behaviour of coated carbide tools during machining of Ti6Al4V aerospace alloy associated

with strong built up edge formation[J]. Surface and Coat-ings Technology,2017�,313:319-327.

[9] 王彬����,張述泉����,王華明. 激光熔化沉積高溫鈦合金Ti60 快 速 凝 固 組 織 [J]. 材 料

熱 處 理 學 報 , 2008,29(6):86-92.

WANG B,ZHANG S Q���,WANG H M. Rapidly solidi-fied microstructure of Ti60 alloy produced by

laser rapid forming process[J]. Transactions of Materials and Heat

Treatment,2008,29(6):86-92.

[10] LEWANDOWSKI J J����,SEIFI M. Metal additive manufac-turing: a

review of mechanical properties[J]. Annual Review of Materials Research�����,

2016,46:151-186.

[11] BLAKEY-MILNER B,GRADL P,SNEDDEN G��,et al.Metal additive manufacturing in

aerospace:a review[J].Materials & Design�,2021,209:110008.

[12] WANG T�����,ZHU Y Y��,ZHANG S Q����,et al. Grain morphol-ogy evolution behavior of

titanium alloy components dur-ing laser melting deposition

additive manufacturing[J].Journal of Alloys and Compounds�,2015,632:505-513.

[13] GU D D,MEINERS W,WISSENBACH K��,et al. Laser additive manufacturing of

metallic components:materi-als��,processes and mechanisms[J]. International Materi-als Reviews

,2012�,57(3):133-164.

[14] NGUYEN H D�,PRAMANIK A���,BASAK A K��,et al. A critical review on additive

manufacturing of Ti-6Al-4V alloy:microstructure and mechanical properties[J]. Jour-nal

of Materials Research and Technology�����, 2022, 18:4641-4661.

[15] AZARNIYA A�����,COLERA X G�,MIRZAALI M J,et al.Additive manufacturing of Ti-

6Al-4V parts through laser metal deposition (LMD) : process��, microstructure�, and

mechanical properties[J]. Journal of Alloys and Com-pounds,2019����,804

:163-191.

[16] WILLIAMS J C. Alternate materials choices—some chal-lenges to the increased

use of Ti alloys[J]. Materials Sci-ence and Engineering:A����,1999�����,263(2):107-111.

[17] 吳明宇�,弭光寶�,李培杰,等. 600℃ 高溫鈦合金燃燒組織演變及機理研究 [J]. 物理

學報�����,2023����,72(16):166102.

WU M Y,MI G B���,LI P J,et al. Study on the evolution and mechanism of combustion

microstructure of 600℃ high temperature titanium alloy[J]. Acta Physica Sinica�����,2023���,72(16

):166102.

[18] 蔡建明����,曹春曉. 新一代 600 ℃ 高溫鈦合金材料的合金設計及應用展望 [J]. 航空材

料學報,2014�����,34(4):27-36.

CAI J M����,CAO C X. Alloy design and application expec-tation of a new generation 600 ℃

high temperature tita-nium alloy[J]. Journal of Aeronautical Materials,2014��,34(4):27-36.

[19] 趙永慶�,葛鵬. 我國自主研發鈦合金現狀與進展 [J]. 航空材料學報,2014�,34(4):

51-61.

ZHAO Y Q���,GE P. Current situation and development of new titanium alloys

invented in China[J]. Journal of Aeronautical Materials,2014,34(4):51-

61.

[20]侯金健�,高強強���,安曉婷. 國內外高溫鈦合金研究及應用的最新發展 [J]. 熱加工工藝���,2014���,

43(10):11-15.

HOU J J�,GAO Q Q���,AN X T. Latest development of domestic and international research of

high-temperature titanium alloy and its application[J]. Hot Working Tech-nology�����,2014�����,43(10

):11-15.

[21] SINGH N,SINGH V. Effect of temperature on tensile properties of near-α

alloy Ti metal 834[J]. Materials Sci-ence and Engineering:A,2008��,485(1-2):130-139.

[22] 劉瑩瑩�����,陳子勇�,金頭男�,等. 600 ℃ 高溫鈦合金發展現狀與展望 [J]. 材料導報,

2018,32(11):1863-1869.

LIU Y Y����,CHEN Z Y�����,JIN T N��,et al. Present situation and prospect of 600 ℃ high

temperature titanium alloys [J]. Materials Reports����,2018����,32(11):1863-1869.

[23] 丁群燕. 發動機用 Ti600 高溫鈦合金組織及力學性能研究 [J]. 稀有金屬與硬質合金,

2017���,45(3):41-44.

DING Q Y. Research on microstructure and mechanical properties of Ti600 high temperature

titanium alloy for engine[J]. Rare Metals and Cemented Carbides�����, 2017

,45(3):41-44.

[24] 王濤,郭鴻鎮����,張永強���,等. 熱鍛溫度對 TG6 高溫鈦合金顯微組織和力學性能的影響

[J]. 金屬學報���,2010�,46(8):913-920.

WANG T��,GUO H Z����,ZHANG Y Q���,et al. Effects of hot forging temperature on

microstructure and mechanical property of TG6 high temperature titanium alloy[J].

Acta Metallurgica Sinica���,2010����,46(8):913-920.

[25] 蔡建明���,弭光寶�,高帆,等. 航空發動機用先進高溫鈦合金材料技術研究與發展[J]. 材

料工程��,2016���,44(8):1-10.

CAI J M�,MI G B,GAO F����,et al. Research and develop-ment of some advanced high temperature

titanium alloys for aero-engine[J]. Journal of Materials Engineering���,

2016�����,44(8):1-10.

[26] 王天元,黃帥�����,周標�����,等. 航空裝備激光增材制造技術發展及路線圖 [J]. 航空材料學

報,2023,43(1):1-17.

WANG T Y,HUANG S���,ZHOU B,et al. Development and roadmap of laser additive manufacturing

technology for aviation equipment[J]. Journal of Aeronautical Mate-rials,2023����,43(1):1-17.

[27] 張國棟����,許喬郅�,鄭濤,等. 航空裝備電子束增材制造技術發展及路線圖 [J]. 航空材

料學報���,2023,43(1):28-38.

ZHANG G D�,XU Q Z�����,ZHENG T����,et al. Technology development and roadmap of electron beam

additive man-ufacturing for aviation equipments[J]. Journal of Aero-nautical Materials��,2023�,

43(1):28-38.

[28] 馬陶然����,方艷麗,王華明. 激光沉積 Ti60A 高溫鈦合金顯微組織及固態相變 [J]. 材料

熱處理學報�,2012�����,33(10):101-106.

MA T R��,FANG Y L���,WANG H M. Microstructure and phase transformations of

laser deposited high tempera-ture titanium alloy Ti60A[J]. Transactions of

Materials and Heat Treatment����,2012����,33(10):101-106.

[29] 張方,陳靜,薛蕾,等. 激光立體成形 Ti60 合金組織性能 [J]. 稀有金屬材料與工程

���,2010,39(3):452-456.

ZHANG F,CHEN J����,XUE L����,et al. Microstructure and mechanical properties

of laser solid formed Ti60 alloy [J]. Rare Metal

Materials and Engineering��, 2010����,39(3):452-456.

[30] WANG T�����,ZHU Y Y��,ZHANG S Q,et al. Grain morphol-ogy evolution behavior of

titanium alloy components dur-ing laser melting deposition

additive manufacturing[J].Journal of Alloys and Compounds,2015�,632:505-513.

[31] DENG M C���,SUI S,YAO B�����,et al. Microstructure and room-temperature

tensile property of Ti-5.7Al-4.0Sn-3.5Zr-0.4Mo-0.4Si-0.4Nb-1.0Ta-0.05C with

near equiaxed β grain fabricated by laser directed

energy deposition technique[J]. Journal of Materials Science

& Technology���,2022�����,101:308-320.

[32] CHEN J��, ZHANG R, ZHANG Q�, et al. Relationship

among microstructure�����,defects and performance of Ti60 titanium alloy fabricated by laser solid

forming[J]. Rare Metal Materials and Engineering,2014���,43(3):548-552.

[33] 杜少杰,李揚. 內燃機用 SLM 成形 Ti600 高溫鈦合金組織和力學性能分析 [J]. 真空

科學與技術學報����,2020���,40(6):555-559.

DU S J��,LI Y. Microstructures and mechanical properties of Ti600 alloy

manufactured by selective laser melting[J]. Chinese Journal

of Vacuum Science and

Technology�����,2020����,40(6):555-559.

[34] ZHANG G D,LIU W��,ZHANG P����,et al. Chemical com-position, microstructure�����,

tensile and creep behavior of Ti60 alloy fabricated via electron beam

directed energy deposition[J]. Materials���,2022��,15(9):3109.

[35] 黃瑜��,賈文鵬,湯慧萍��,等. Ti600 合金的電子束快速成形 [J]. 稀有金屬材料與工程

�,2012,41(11):2000-2004.

HUANG Y��,JIA W P��,TANG H P����,et al. Electronic beam melting of Ti600 titanium alloy[J].

Rare Metal Materials and Engineering��,2012��,41(11):2000-2004.

[36] LU S L,TANG H P��,QIAN M��,et al. A yttrium-contain-ing high-temperature

titanium alloy additively manufac-tured by selective electron beam melting[J]. Journal of

Central South University,2015����,22(8):2857-2863.

[37] 張方�,陳靜�����,薛蕾�,等. 激光成形修復 Ti60 合金組織與性能研究 [J]. 應用激光����,

2009,29(2):87-91.

ZHANG F,CHEN J,XUE L,et al. Study on microstruc-ture and mechanical

properties of laser solid repaired Ti60 alloy[J]. Applied Laser,2009

��,29(2):87-91.

[38] LIU Y H�����, CHEN J�����, ZHANG Q, et al.

Microstructure characteristics of laser forming repaired

Ti60 alloy[J].Chinese Optics Letters��,2011���,9(7):071402.

[39] 張小新,陳建榮���,唐剛. 發動機用 Ti600 鈦合金激光送絲熔覆參數優化及性能表征

[J]. 真空科學與技術學報,2020���,40(8):714-718.

ZHANG X X�����,CHEN J R��,TANG G. Characterization of Ti600 Ti-alloy surfaces

modified by laser-cladding of SKD11 wire[J]. Chinese Journal of Vacuum

Science and Technology,2020,40(8):714-718.

[40] CHEN W J��,HUANG C P����,LIU F G,et al. Microstruc-ture and properties of Ti60

alloy by laser solid forming and ultrasonic impact hybrid manufacturing[J]. Transac-

tions of Nonferrous Metals Society of China, 2023�����,33(11

):3319-3331.

[41] 馬陶然�����,湯海波����,方艷麗����,等. 熱處理對激光沉積Ti60A 高溫鈦合金組織及性能的影響

[J]. 熱加工工藝,2012,41(14):199-202.

MA T R,TANG H B����,FANG Y L���,et al. Effect of heat treatment on microstructure and

mechanical properties of laser melting deposited high

temperature titanium alloy Ti60A[J]. Hot Working Technology, 2012���,

41(14) :199-202.

[42] ZHANG A,LIU D����,WU X��,et al. Effect of heat treatment on

microstructure and mechanical properties of laser deposited

Ti60A alloy[J]. Journal of Alloys and Com-pounds,2014����,585:220-228.

[43] 張阿莉�,朱洪來�����,唐飛. 雙重退火對激光增材制造Ti60A 合金顯微組織和力學性能的影

響 [J]. 載人航天�,2015�����,21(4):346-350.

ZHANG A L���,ZHU H L�,TANG F. The effect of duplex annealing on microstructure and

mechanical properties of laser deposited Ti60A alloy[J]. Manned

Spaceflight��,2015�,21(4):346-350.

[44] 蔣帥�,李懷學,石志強��,等. 熱等靜壓對激光直接沉積Ti60 合金組織與拉伸性能的影響

[J]. 紅外與激光工程����,2015���,44(1):107-111.

JIANG S,LI H X�,SHI Z Q��,et al. Effects of hot isostatic pressing on microstructure and

tensile properties of direct laser deposited Ti60 alloys[J]. Infrared and Laser Engi-neering,

2015��,44(1):107-111.

[45] ZHANG A L��,LIU D���,WANG H M. Effect of thermal exposure on microstructure and

tensile properties of laser deposited Ti60A alloy[J]. Materials Science

and Engi-neering:A���,2013�����,562:61-68.

[46] 張阿莉,劉棟���,湯海波,等. 熱暴露對激光沉積 Ti60A 高溫鈦合金組織性能影響 [J].

稀有金屬材料與工程���,2014,43(7):1686-1690.

ZHANG A L�����,LIU D�,TANG H B,et al. Effect of ther-mal exposure on microstructure and

mechanical proper-ties of laser deposited Ti60A high temperature titanium

alloy[J]. Rare Metal Materials and Engineering��, 2014��,

43(7):1686-1690.

[47] ZHANG A L����,LIU D�����,TANG H B,et al. Microstructure evolution of laser

deposited Ti60A titanium alloy during cyclic thermal exposure[J]. Transactions of Nonferrous

Metals Society of China,2013����,23(11):3249-3256.

[48] ZHANG A L���, LIU D��, WANG H M. Thermal

fatigue crack initiation of laser deposited high-temperature tita-nium alloy

Ti60A in 20-700 ℃[J]. High Temperature Materials and Processes,2013���,32(4

):331-337.

[49] ZHANG A L,LIU D,LIU C M���,et al. Thermal fatigue crack growth behaviours of

laser deposited Ti60A near α titanium alloy[J]. Materials Research Innovations,2014,18:

933-939.

[50] 向午淵,江海濤����,田世偉. 鈦及鈦合金高溫氧化行為研究 [J]. 金屬功能材料��,2020,

27(3):33-39.

XIANG W Y,JIANG H T����,TIAN S W. High tempera-ture oxidation behavior

of titanium and titanium alloys[J]. Metallic Functional Materials�����,2020,27

(3):

33-39.

[51] 張利,王博,張昊陽. 采用增材制造技術制備的鈦合金的高溫氧化行為研究進展 [J].

熱處理��,2022��,37(1):1-7.

ZHANG L, WANG B�, ZHANG H Y. Progress of research on high-

temperature oxidation behavior of tita-nium alloy fabricated by additive manufacturing

technol-ogy[J]. Heat Treatment�����,2022,37(1):1-7.

[52] 劉金����,王薇茜�����,程序�,等. 激光增材制造 Ti60A 鈦合金的氧化行為 [J]. 中國激光�,

2018,45(7):94-101.

LIU J,WANG W X�����,CHENG X����,et al. Oxidation behav-iors of Ti60A titanium alloy processed by

laser additive manufacturing[J]. Chinese Journal of Lasers, 2018,45(7):

94-101.

[53] 高楚寒�,吳文恒��,張亮. 高溫鈦合金及鈦基復合材料增材制造技術研究現狀 [J]. 粉末

冶金技術,2023,41(1):55-62.

GAO C H�����, WU W H�����, ZHANG L. Research status of

additive manufacturing technology used for high tempera-ture titanium alloys and titanium

matrix composites[J].Powder Metallurgy Technology,2023����,41(1):55-62.

[54] 劉世鋒�,宋璽���,薛彤����,等. 鈦合金及鈦基復合材料在航空航天的應用和發展 [J]. 航空

材料學報,2020�����,40(3):77-94.

LIU S F����,SONG X,XUE T�,et al. Application and devel-opment of titanium alloy and titanium

matrix composites in aerospace field[J]. Journal of Aeronautical Materials���,2020��,40(3):77

-94.

[55] 趙會宇,張媚�����,于佳石���,等. 石墨烯/Ti60 復合材料組織與力學性能研究 [J]. 鈦工業

進展����,2022�����,39(2):29-32.

ZHAO H Y��, ZHANG M, YU J S��, et al. Research on

microstructure and mechanical properties of graphene/Ti60

composites[J]. Titanium Industry Progress���, 2022��,39(2):29-32.

[56] 張韋晨���,李九霄����,楊冬野,等. 選擇性激光熔化原位自生 TiB+La 2 O 3 /TC4 鈦基復合

材料的組織和力學性能[J]. 機械工程材料���,2021,45(5):67-70.

ZHANG W C�����,LI J X���,YANG D Y�,et al. Microstructure and mechanical

properties of in-situ synthesized TiB+La 2 O 3 /TC4 titanium matrix

composite by selective

laser melting[J]. Materials for Mechanical Engineering,2021�����,45(5):67-70.

[57] FALODUN O E��,OBADELE B A,OKE S R�����,et al. Tita-nium-based matrix

composites reinforced with particu-late��, microstructure�����, and

mechanical properties using spark plasma sintering technique:a review[J]. The

Inter-national Journal of Advanced Manufacturing Technol-ogy,2019,

102(5/6/7/8):1689-1701.

[58] DADKHAH M,MOSALLANEJAD M H�����,IULIANO L��,et al. A comprehensive overview on

the latest progress in the additive manufacturing of metal matrix composites:potential�����,

challenges, and feasible solutions[J]. Acta Metallurgica Sinica (English Letters

),2021����,34:1173-1200.

[59] 孫景超����,張永忠���,黃燦���,等. 激光熔化沉積 Ti60 合金和TiC P /Ti60 復合材料的顯微

組織及高溫拉伸性能 [J].中國激光���,2011����,38(3):108-113.

SUN J C���,ZHANG Y Z����,HUANG C,et al. Microstruc-ture and high temperature tensile

properties of laser direct deposited Ti60 alloy and TiC P /Ti60 composites[J]. Chi-nese

Journal of Lasers��,2011����,38(3):108-113.

[60] 孫景超,張永忠�����,宮新勇,等. 激光熔化沉積 Ti60 合金����,TiC P /Ti60 復合材料的高

溫拉伸持久壽命及斷裂過程[J]. 中國激光����,2012����,39(1):71-76.

SUN J C,ZHANG Y Z,GONG X Y�����,et al. High-temper-ature tensile rupture life and fracture

procedure of laser direct deposited Ti60 alloy and TiC P /Ti60 composites[J].Chinese Journal

of Lasers���,2012��,39(1):71-76.

[61] 張永忠,劉彥濤��,曹曄. 激光快速成形梯度復合結構的研究進展 [J]. 航空制造技術���,

2015(10):44-47.

ZHANG Y Z�,LIU Y T,CAO Y. Research progress on gradient composite structures fabricated

by laser melting deposition process[J]. Aeronautical Manufacturing Tech-nology���,2015(10):

44-47.

[62] 蔡建明,田豐��,劉東�,等. 600 ℃ 高溫鈦合金雙性能整體葉盤鍛件制備技術研究進展

[J]. 材料工程,2018�����,46(5):36-43.

CAI J M�����,TIAN F�����,LIU D,et al . Research progress in manufacturing technology

of 600 ℃ high temperature titanium alloy dual property blisk forging[J]. Journal

of Materials Engineering���,2018,46(5):36-43.

[63] 黃健康����,劉光銀,于曉全,等. 增材制造技術制備梯度材料研究現狀 [J]. 電焊機�,

2021��,51(8):23-29.

HUANG J K,LIU G Y,YU X Q�����,et al. Review of gradi-ent materials

prepared by AM technology[J]. Electric Welding Machine��,2021�,51(8):23-

29.

[64]QIAN T T�����,LIU D���,TIAN X J���,et al. Microstructure of TA2/TA15 graded

structural material by laser additive manufacturing process[J].

Transactions of Nonferrous Metals Society of China�����,2014�����,24(9):2729-2736.

[65] LIANG Y J,LIU D����,WANG H M. Microstructure and mechanical

behavior of commercial purity Ti/Ti-6Al-2Zr-1Mo-1V

structurally graded material fabricated by laser additive

manufacturing[J]. Scripta Materialia,2014,74:80-83.

[66] LIANG Y J,TIAN X J�,ZHU Y Y��,et al. Compositional variation and

microstructural evolution in laser additive manufactured Ti/Ti-6Al-2Zr-1Mo-1V

graded structural material[J]. Materials Science and Engineering: A,

2014,599:242-246.

[67] ZHAN Z. Experiments and numerical simulations for the fatigue behavior of a

novel TA2-TA15 titanium alloy fab-ricated by laser melting deposition[J]. International Jour-

nal of Fatigue����,2019����,121:20-29.

[68] REN H S���,LIU D���,TANG H B�����,et al. Microstructure and mechanical properties of

a graded structural material[J].Materials Science and Engineering:A�����,2014,611:362-369.

[69] REN H S,TIAN X J,WANG H M. Effect of heat treat-ment on

microstructure and mechanical properties of a graded

structural material[J]. Materials Science and Engineering:A�����,2014�����,614:

207-213.

[70] JIANG P F����,LI X R����,ZONG X M�����,et al. Microstructure and mechanical properties

of Ti basic bionic gradient het-erogeneous alloy prepared by multi-

wire arc additive manufacturing[J]. Journal of Alloys and

Compounds���,2022�����,926:166813.

[71] FAN H Y,WANG C C���,TIAN Y J,et al. Laser powder bed fusion (L-PBF)

of Ti-6Al-4V/Ti-6Al-2Sn-4Zr-2Mo and Ti-6A-4V/γ-TiAl bimetals:processability���,

inter-face and mechanical properties[J]. Materials Science and Engineering:A,2023��,871:

144907.

[72] MA R X�,LIU Z Q,WANG W B��,et al. Microstructures and mechanical

properties of Ti6Al4V-Ti48Al2Cr2Nb alloys fabricated by laser melting deposition

of powder mixtures[J]. Materials Characterization����, 2020, 164:110321.

[73] MA R X�����,LIU Z Q��,WANG W B����,et al. Laser deposition melting of

TC4/TiAl functionally graded material[J].Vacuum�����,2020��,177:109349.

[75] LIU Z Q,MA R X����,XU G J����,et al. Laser additive manu-facturing of

bimetallic structure from Ti-6Al-4V to Ti-48Al-2Cr-2Nb via

vanadium interlayer[J]. Materials Let-ters���,2020��,263:127210.

[75] LIU Z Q�����,ZHU X Q,YIN G L����,et al. Direct bonding of bimetallic

structure from Ti6Al4V to Ti48Al2Cr2Nb alloy by laser additive

manufacturing[J]. Materials Sci-ence and Technology����,2022����,38(1):39-44.

[76] 楊模聰�,林鑫,許小靜,等 . 激光立體成形 Ti60-Ti 2 AlNb 梯度材料的組織與相演變

[J]. 金屬學報,2009�,45(6):729-736.

YANG M C���,LIN X���,XU X J��,et al. Microstructure and phase evolution in Ti60-Ti 2 AlNb

gradient material pre-pared by laser solid forming[J].

Acta Metallurgica

Sinica,2009,45(6):729-736.

[77] LIU N����,ZHAO Z L�����,LIU Y L,et al. Bonding interface evolution

characteristics of laser depositing Ti 2 AlNb intermetallic

compound on the near-α titanium alloy plate[J]. Metals and

Materials International,2023:1-12.

[78] 李雅迪�,弭光寶���,李培杰��,等. 增材制造 600 ℃ 高溫鈦合金組織特征及力學性能 [J].

稀有金屬材料與工程,2022,51(7):2507-2518.

LI Y D, MI G B�����, LI P J���, et al.

Microstructure and mechanical properties of 600 ℃ high

temperature tita-nium alloy fabricated by additive manufacturing[J]. Rare Metal

Materials and Engineering����, 2022����, 51(7) : 2507-2518.

[79] LI N��,HUANG S,ZHANG G D,et al. Progress in addi-tive manufacturing on new

materials:a review[J]. Jour-nal of Materials Science & Technology�����,2019�����,35(2):242-

269.

[80] SONG T T�����,CHEN Z B,CUI X Y,et al. Strong and duc-tile titanium-oxygen-iron

alloys by additive manufactur-ing[J]. Nature�,2023��,618(7963):63-68.

[81] ZENG M X,DU Y P,JIANG Q��,et al. High-throughput printing of

combinatorial materials from aerosols[J].Nature�,2023,617(7960):292-298.

[82] 顧冬冬,張紅梅,陳洪宇�,等. 航空航天高性能金屬材料構件激光增材制造 [J]. 中國

激光����,2020���,47(5):24-47.

GU D D�����,ZHANG H M,CHEN H Y�,et al. Laser addi-tive manufacturing of

high-performance metallic aero-space components[J]. Chinese Journal of Lasers����,

2020���,47(5):24-47.

[83] GU D D���,SHI X Y��,POPRAWE R���,et al. Material-struc-ture-performance

integrated laser-metal additive manu-facturing[J]. Science���,2021��,372(6545):

eabg1487.

[84] 秦仁耀,張國棟�,李能����,等. TiAl 基合金的增材制造技術研究進展 [J]. 機械工程學報

��,2021�����,57(8):115-132.

QIN R Y,ZHANG G D����,LI N,et al. Research progress on additive manufacturing of TiAl-based

alloys[J]. Jour-nal of Mechanical Engineering�,2021���,57(8):115-132.

[85] LALEGANIDEZAKI M���,SERJOUEI A��,ZOLFAGHAR-IAN A, et al. A

review on additive/subtractive hybrid manufacturing of directed energy

deposition (DED) pro-cess[J]. Advanced Powder Materials, 2022, 1(4) :

100054.

[86] 陳澤坤�����,蔣佳希,王宇嘉���,等. 金屬增材制造中的缺陷、組織形貌和成形材料力學性能

[J]. 力學學報�,2021��,53(12):3190-3205.

CHEN Z K, JIANG J X��, WANG Y J���, et al. Defects

��,microstructures and mechanical properties of materials

fabricated by metal additive manufacturing[J]. Chinese Journal of

Theoretical and Applied Mechanics�����, 2021,53(12):3190-3205.

[87] ZHAO C����,PARAB N D��,LI X,et al. Critical instability at moving

keyhole tip generates porosity in laser melting[J].

Science��,2020����,370(6520):1080-1086.

收稿日期:2023-06-25����;修訂日期:2023-08-08

基金項目:國 家 自 然 科 學 基 金 “ 葉 企 孫 ” 科 學 基 金(U2141222);中國航發自主創新

專項(CXPT-2022-034)

通訊作者:弭光寶(1981—),男,博士���,研究員,主要從事專業方向為航空發動機鈦火防控及高溫鈦

合金,聯系地址:北京市海淀區溫泉鎮環山村 8 號院(100095)���,E-mail:[email protected]

相關鏈接