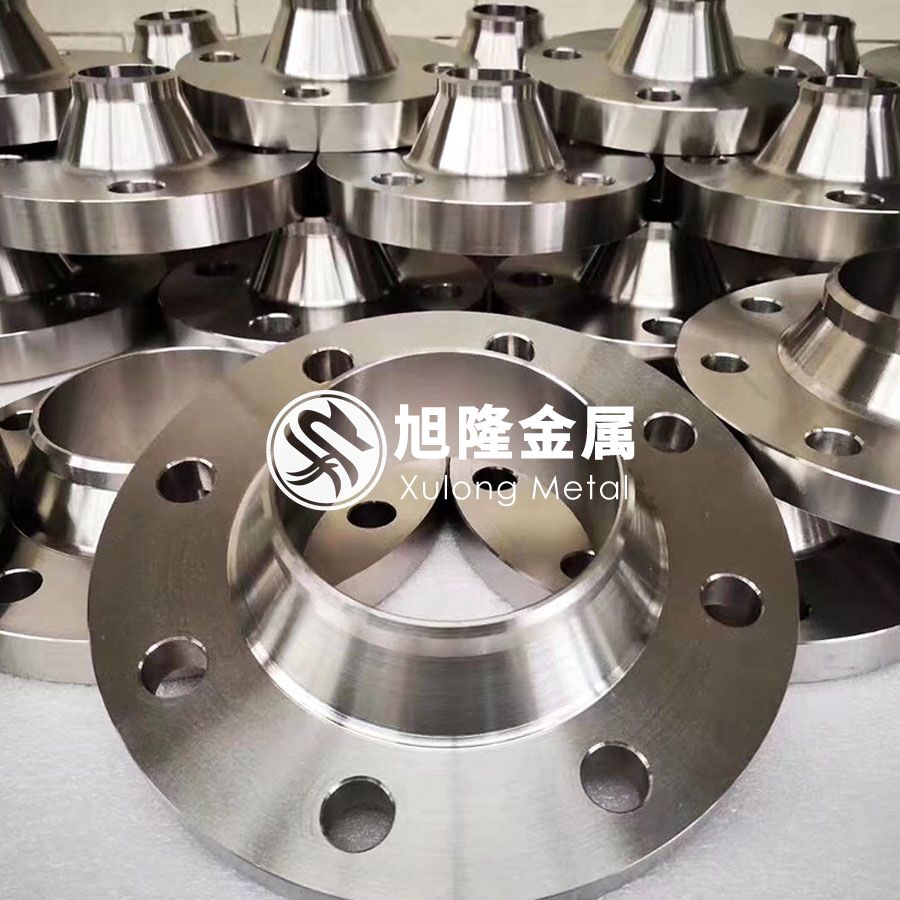

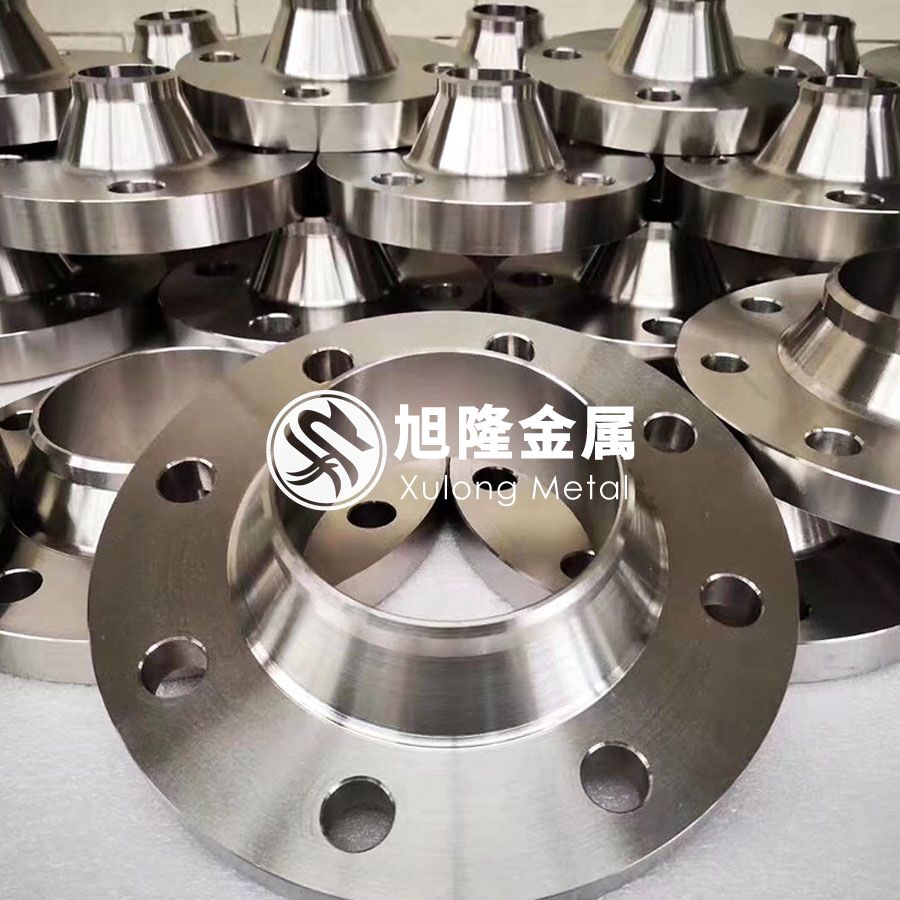

鈦合金具有比強度高、低溫性能好、生物兼容性優異等特點,廣泛應用于航空、航天、生物醫學和汽車等領域。但同時鈦合金受硬度低、耐磨性差、高溫易氧化以及生物活性低等缺點限制,難以適應復雜的服役條件。目前急需解決的問題是如何提高鈦合金表面硬度、耐磨性、高溫抗氧化性能以及生物活性,進而擴大其應用范圍。為了充分發揮 鈦合金的優勢,解決其硬度低、耐磨性差等問題,國內外許多學者開展了鈦合金表面改性技術方面的研究工作,主要包括激光熔覆、微弧氧化、熱/冷噴涂、表面滲碳/氮等,其中激光熔覆技術的應用最為廣泛。本文綜述了現階段鈦合金鍛件表面激光熔覆、微弧氧化和冷噴涂陶瓷涂層的研究現狀,并對相關研究進行了展望。

1、 激光熔覆技術

鈦合金激光熔覆表面改性技術經歷了從激光表面淬火到激光表面重熔再到激光表面合金化以及激光熔覆的過程。激光熔覆技術具有許多優點:激光熔覆涂層與基材呈冶金結合,其結合力較強,而且較高的冷卻速率使涂層組織細化,結構致密,進一步強化了涂層質量;可通過設計不同成分的熔覆材料得到不同性能的涂層;可在低熔點的金屬表面熔覆高熔點的合金;熔覆涂層的厚度可控,并可進行選區熔覆等。

采用激光熔覆技術在鈦合金鍛件表面制備功能性熔覆層,通常采用自熔性合金粉末,包括Ni 基、Co基、Fe 基和金屬基陶瓷復合材料。激光熔覆通過引入或原位自生增強相或自潤滑相改善基體表面性能,故相的種類、含量和分布等因素決定了涂層的性能。常用的涂層增強相為TiC、TiBx、TiN 和WC等硬質陶瓷相。

激光熔覆技術經歷了從單層熔覆層,到多層熔覆層、復合熔覆層以及梯度涂層研究的發展過程,隨著技術的不斷研究改進,出現了許多新型激光熔覆技術,例如環形激光熔覆技術。該技術是一項利用中空環形的聚焦高能激光束和光內輸送的熔覆材料同軸耦合作用于基體表面的典型材料沉積加工技術,具有掃描方向不受限、熔覆材料種類多、材料利用率高和熔覆過程可干預性強等優點,與傳統激光熔覆技術相比,其在激光能量利用率、熔覆材料沉積率、光料耦合精度、熔覆過程穩定性及熔覆層結合質量等方面均有大幅提升,在激光金屬沉積領域有著巨大的發展潛力,因此備受關注。在鈦合金表面利用該方法制備熔覆層目前未見報道,學者可以開展此方面的研究工作。

激光熔覆在鈦合金表面熔覆材料發展潛力較大,但是目前沒有工業化生產,未來的發展主要在以下方面:開發寬域的新型陶瓷熔覆材料體系;涂層的形成過程、形成機制的調控;熔覆涂層的裂紋和缺陷的控制。

2 、微弧氧化技術

微弧氧化技術是在陽極氧化基礎上發展起來的表面改性技術。鈦合金微弧氧化(MAO)是一種在鈦及鈦合金表面原位生長成氧化物陶瓷膜,這種陶瓷膜與基體結合強度高,可以提升鈦合金的抗磨損、耐腐蝕和絕緣性。鈦及鈦合金微弧氧化是將Ti、Mg、Al 等金屬置于電解液中,在電源作用下基體表面產生放電出現高溫、高壓;在高溫高壓作用下基體表面熔化與游離離子相互作用,然后進行氧化、融合,最后在金屬表面沉積成膜。

微弧氧化技術的研究已經歷了幾十年的發展歷程,從交流微弧氧化技術到現在較為熱門的激光復合微弧氧化技術。Wang 等將TC4鈦合金進行激光表面重熔、微弧氧化處理,得到多孔生物陶瓷涂層。通過激光表面重熔預處理降低基材的表面粗糙度,提高微弧氧化涂層的均勻性和密度,同時減少厚度,與未處理的樣品相比具有最佳的耐腐蝕性,表面粗糙度最低,孔隙率較低。

鈦合金微弧氧化也存在急需解決的技術問題:

(1)單位面積耗能較大;(2)氧化膜的膜基結合問題;(3)膜層多孔問題,影響基材的耐蝕性。

相關鏈接