鈦合金的加工處理將控制工藝分成兩個大板塊為鍛造工藝和熱處理工藝。鈦環鍛造工藝后的組織性能取決于熱加工量、變形溫度以及加工速率等。

1、鍛造工藝

鈦合金鍛造的特點主要有:

黏性比較大、流動性差,而且磨具與材料之間的摩擦力會隨擠壓力增大迅速增大,因此在擠壓拔制時添加潤滑劑,如TC4鈦合金熱加工用無鉛玻璃-陶瓷涂抹;對溫度敏感,變形抗力高,溫度降低流變應力升高速度超過鋼;鈦合金導熱性比鋼材差,在擠壓拉拔時內外變形程度不均勻容易導致裂紋萌生。

2、熱處理工藝

除少數鈦合金系(如 Ti-Cu 系),可以通過時效析出金屬間化合物強化而影響組織性能。大多數鈦合金是通過熱處理控制 β 轉變 α,合金成分尤其是 β 穩定性元素含量和冷速,對 β 相變有重要影響。合金從高溫 β 相穩定區冷卻下來,β 相發生 TTT 曲線的分解:當轉變溫度最高時,轉變后組織是(α+β)相;當轉變溫度較高時,β 相轉變為中間介穩定 ω 相,ω 相和未轉變完的 β 相進一步轉變為(α+β)相;當溫度低時,β 相直接轉變為均勻細小的ω 相 。適當的熱處理可控制熱處理工藝參數而獲得所期望的顯微組織,從而改善合金的組織力學性能。

α 相

是不同冷卻速度熱處理工藝控制相變形成。快冷時,β 相發生無形核長大過程,是發生無擴散切變式馬氏體相變,生成六方α ' 相(針狀及塊狀)及正交馬氏體相;慢冷時,一般容易得到網籃組織,是含較高 β 相穩定元素的原因;冷速最慢時,α 相沿 β 相晶界析出,得到片層魏氏體組織。人們常通過淬火時效處理,得到細小的等軸 α 相和 β 轉變相,初生 α 相的比例相對較高,這樣可以得到較好的塑性。為了改善組織得到優異的性能,得經過適當的熱處理。鈦合金能進行退火、時效、化學熱處理、形變熱處理等 。

a 退火

退火均能應用在 α 型、近 α 型、α+β 型、近 β 型、亞穩定 β 型和 β 型鈦合金。

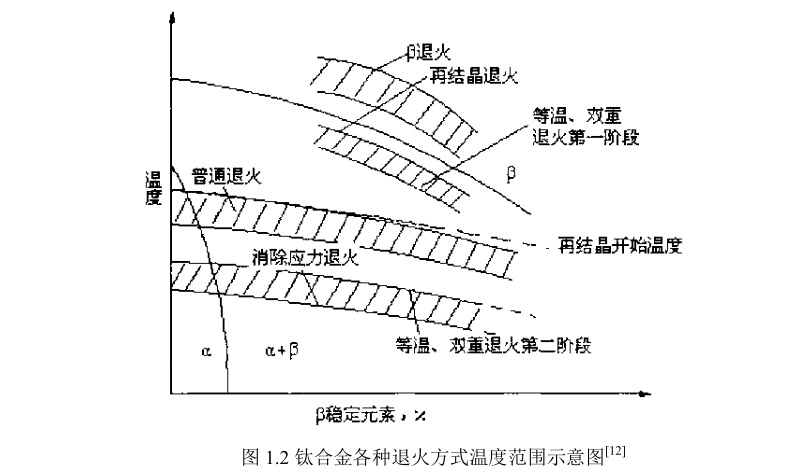

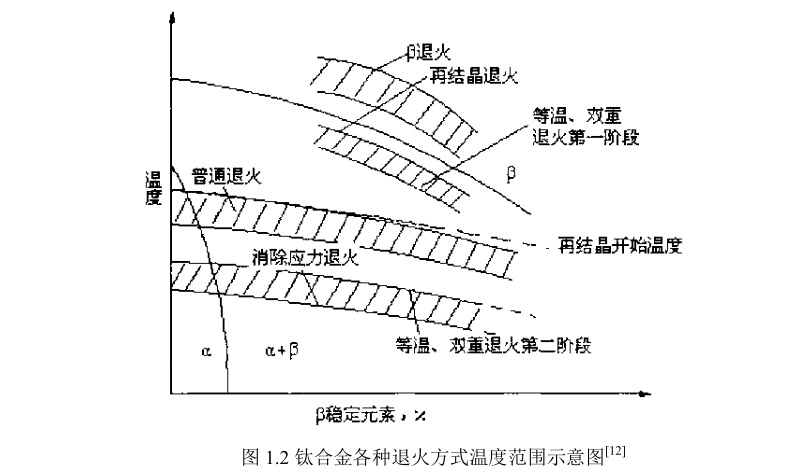

通過退火可以消除內應力,提高合金的塑性和穩定組織。在確定退火溫度時,應考慮到合金的再結晶、相變、加熱、氧化和產品類型等。常見的退火有雙重退火、再結晶退火和去應力退火等。退火保溫的時間取決于工件的截面尺寸,退火的溫度范圍如圖 1.2 所示。除退火溫度外冷卻速度是影響組織和性能的重要參數,冷卻速度較慢時,容易得到 α+晶間 β 組織。退火速度對 β 相穩定元素很少的 α+β 相合金的組織性能影響很小。加熱溫度的高低直接對合金再結晶和相變程度產生影響,因此選擇退火的方式就比較重要。雙重退火:作用是改善塑性、斷裂韌性和穩定組織。雙重退火是對合金進行兩次加熱和空冷,退火后獲得比較均勻和接近平衡狀態,有的根據實際的需要,對合金進行三重退火,工藝類似于雙重退火。

再結晶退火:為了消除加工硬化、穩定組織和提高塑性,這個過程中發生再結晶。α+β 相鈦合金經過再結晶退火后,之前的變形晶粒轉變為等軸晶粒,同時 α 相和 β相形態和數量組成上均發生變化;α+β 相退火的塑性明顯升高,力學性能取決于晶粒尺寸、初生 α 相的數量以及再結晶程度。去應力退火:消除工件因冷變形、焊接和拔制等工藝工程中產生的內應力,避免應力腐蝕開裂的發生。

b 淬火時效

通過熱處理方式,利用相變產生強化效果稱為淬火時效。合金經過時效(強化處理)后的強化效果取決于合金的成分、熱處理工藝規范以及原始組織。成分對熱處理強化效果的影響:相同的淬火時效條件下,同一合金系,強化效果隨合金濃度的增加而提高。時效強化效果隨合金β元素含量越多以及淬火后亞穩 β 相的數量增多而越大。不同元素對熱處理強化效果影響不同,穩定 β 相能力越強的元素臨界濃度越低,熱處理強化效果越大。熱處理工藝對合金淬火時效強化效果的影響:淬火溫度越高,時效強化效果越顯著,當高于臨界點Tβ淬火時,晶粒過分粗大導致脆性,因此除 β 型合金外,工業鈦合金均采用兩相區加熱淬火。原始組織對熱處理強化效果的影響:晶粒細小工件淬火時效后,強度及塑性比粗晶粒工件淬火時效后高;等軸 α 組織的合金熱處理后塑性較高,針狀 α 組織的合金熱處理后塑性低。因此,控制淬火時效前合金的組織對淬火時效強化有重要作用。

c 化學熱處理

鈦合金在氧化介質中的耐腐蝕性較好,而在還原性介質中的耐蝕性很差。為了改善合金的耐蝕性,利用電鍍、噴涂和化學處理等方法。化學處理包括滲碳、金、氧以及氮等元素,提高合金表明硬度、耐磨性和耐腐蝕性。滲氧的溫度一般為 700℃~850℃,保溫 2 到 10 小時,滲氧層厚度為 0.06~0.08mm。滲氮是在密封爐中進行,在溫度為 850℃~950℃條件下保溫 30~40h;或在氮氣體中進行離子氮化。合金滲氮后硬度提高 2~4 倍,在耐磨和抗腐蝕方面得到大大的改善。

d 形變熱處理

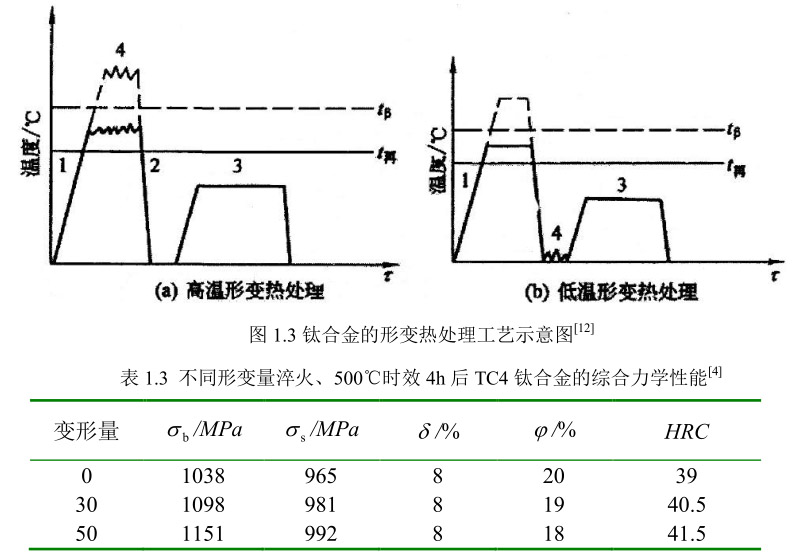

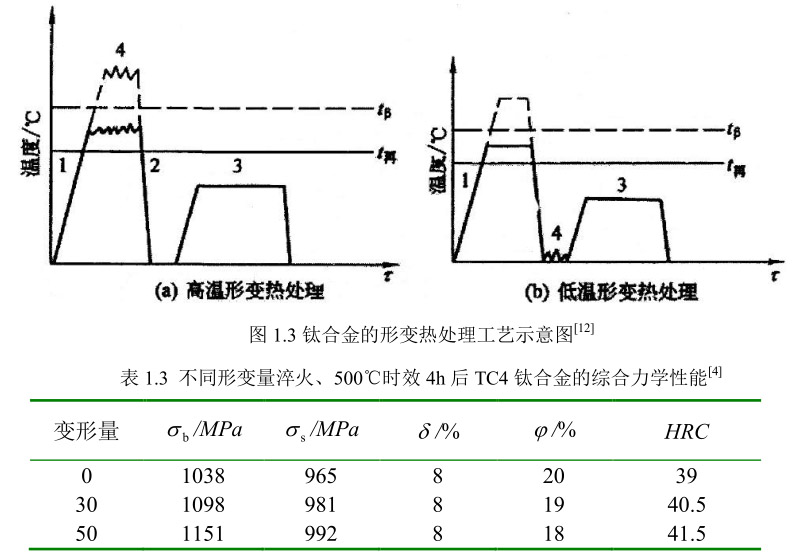

形變熱處理形是將變形和熱處理結合起來的一種處理方式。形變熱處理這種處理方法可達到形變強化和熱處理強化的效果,得到與單一強化方法所不能獲取的組織與綜合性能。形變熱處理可以在再結晶溫度以上進行或者再結晶溫度以下進行,隨后進行常規時效處理。蔡建明等人采用一種新的熱機械處理工藝來細化 SP700 鈦合金的晶粒,最后得到初生 α 相顆粒約 1~2μm,顯著的提高了鈦合金的強度以及塑性。這是因為在變形過程中,晶粒內部產生高密度位錯和其他晶格缺陷得以保留到室溫,并且使亞穩相得以組織細化;在隨后處理中,作為析出相的形核位置,使析出相高度彌散,并均勻分布,顯著提高塑性和強度。影響形變熱處理效果的因素主要有:合金的成分、變形量、變形速率、保溫溫度、冷卻速度和隨后的處理規范等,形變熱處理的工藝路線如圖1。TC4 鈦合金的等軸組織通常采用形變熱處理方法獲取,先對合金進行變形處理后立即水淬,然后進行球化處理細化晶粒。由于變形后水淬保留大量的晶體缺陷,結晶形核多,破碎的條狀組織容易發生多邊化和結晶以及球化,從而得到細小均勻的等軸組織。變形熱處理之后的力學性能如表1列出,以 TC4 合金經形變熱處理為例,從表中看出,塑性并沒有隨變形量增加而有所改善。

相關鏈接