- 2021-04-28 10:03:46 旭隆金屬定制GB/T3621-94標準鈦合金箔 純鈦箔 鈦板

- 2021-01-20 07:01:32 鈦合金箔/帶材表面處理方法

1、前言

TC4(Ti-6Al-4V)是應用最廣的α+β型合金,在航空工業中多用于噴氣發動機壓氣機葉片、盤和緊固件等。近幾年,隨科學技術迅猛發展,醫療技術領域運用TC4鈦合金也愈加廣泛,因而箔材產品得到了較快的發展,年需求量為500~1,000kg。由于箔材產品生產軋程多、熱處理爐次多,而且TC4合金具有強度高、冷加工塑性低的特性,因此TC4合金箔材生

產過程繁雜、生產周期長、成品率低下。本研究旨在通過工藝實驗,不僅生產出滿足用戶使用要求的TC4帶箔材產品,同時提高生產率、減少軋程、縮短生產周期。試驗以81.0mm的TC4板坯為原料,采用550軋機開坯和二十輥軋機直接開坯軋制的加工方式,結合一定的熱處理制度,生產出0.1mm的TC4鈦合金箔材,室溫力學性能和顯微組織均符合用戶要求,為TC4箔材批量化生產提供了依據。

2、實驗材料及方法

2.1實驗材料

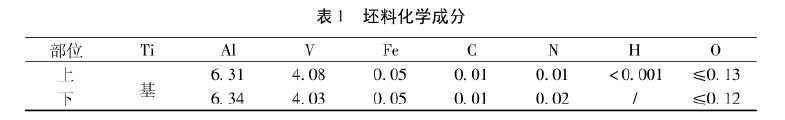

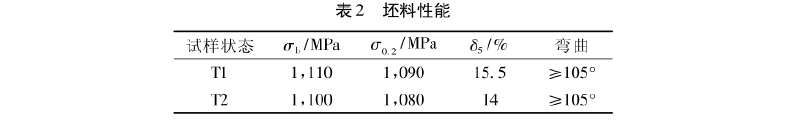

實驗坯料采用厚度為1.0×330~380×Lmm的TC4冷軋板,狀態為“M”,化學成分符合GB/T3620中要求,具體見表1;性能見表2。

2.2試驗方法

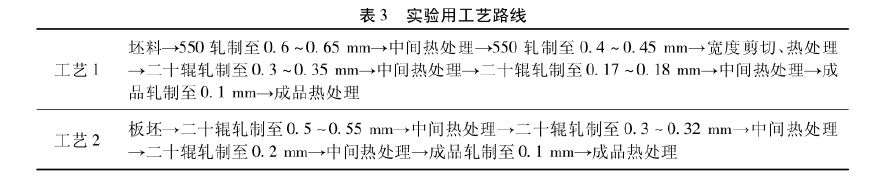

實驗采用工藝1和工藝2兩種實驗方法,具體如表3所示。

工藝1采用片式軋制及帶式軋制相結合的方法,共計4~5個軋程,軋程加工率20~40%;工藝2直接采用帶式軋制方法,共計3~4個軋程,軋程加工率30~55%。成品及半成品熱處理在真空狀態下,工藝為780~820℃。

3、結果及討論

3.1 工藝

工藝1與工藝2均采用冷軋加工生產,不同之處在于工藝1采用了片式軋制開坯的生產方式。對于高強度的TC4合金,工藝1的開坯方式軋制道次較多,生產效率低。而且,由于片式軋制的特點,薄板的板型控制效果不及20輥帶張力軋制的效果,變形均勻性差,因此產生的邊部頭尾剪切量較大,同時由于軋機能力所限,中間軋制產品長度受到限制,在后序帶式的成品軋制中,頭尾引帶損失所古的幾何損失比率上升,因而影響成材率。工藝2采用帶張力軋制的加工方法,由于張力可以降低軋制力,因此軋制道次減少,生產效率提高。另一方面,張力可以顯著改善變形的不均勻性,對板型控制起到極大的影響。此外,坯料長度不受限制,使頭尾引帶占有比率降低,減少了材料的幾何損失。

面質量完全達到了產品的技術要求,其差別在于:片式軋制方式生產的中間半成品,由于板型較差、同板以上兩種工藝生產的TC4合金箔材產品,其表差較大,在后序成品軋制過程中的整體水平受到影響,產生的幾何損失相比較多,成品率低。

冷加工使材料強度升高,塑性降低,伴有明顯的加工硬化現象,因此合理的軋程加工率和熱處理制度是獲得均勻加工組織的保障。工藝1與工藝2性能指標和組織均能達到后續加工的要求,從表3的實驗過程中可以看出,工藝2始終在具有張力條件下進行加工,從而可以有效地降低軋制力,提高軋程變形量,減少加工中邊部剪切量,提高成品率,因此建議在生產中采用張力軋制。

3.2 性能與組織

3.2.1性能

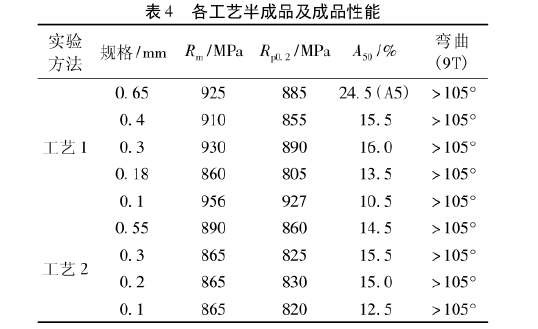

經熱處理后的產品力學性能及工藝性能如表4所示。

3.2.2組織

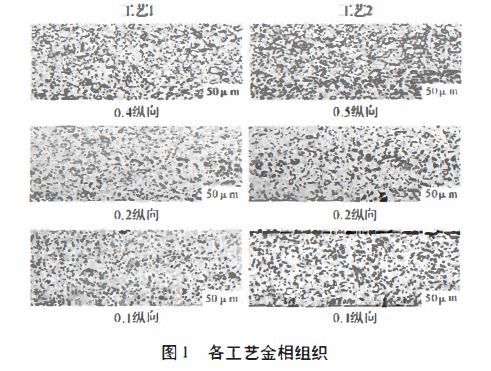

熱處理后的產品顯微組織如圖1所示。

TC4箔材生產實驗采用冷加工生產工藝,經熱處理獲得良好的α+β再結晶組織,這種組織兼有良好的再加工塑性和穩定性。圖1分別為片式軋制和帶式軋制下不同規格的金相組織。從圖中可以看出,無論片式開坯還是帶式直接開坯,經過熱處理后都可以得到等軸+β組織,說明在兩相區加熱處理,初生α相數量較大,在顯微組織上看不到轉變的β相組織,僅有等軸初生α相之間的晶間β,此時半成品的抗拉強度略有下降,延伸塑性相對較高,便于材料的繼續加工,等軸的顯微組織在力學性能上得到較為合理的說明。從表4的力學性能數據來看,工藝1與工藝2抗拉強度略有差異,但延伸率變化較小,兩者在后續箔材軋制中均未出現較大的波動。這表明在TC4合金箔材加工中合理的變形程度、熱處理制度是獲得機械加工性能的重要因素。

4、結論

1)片式開還和具有張力開還的瀝種軋制工藝 方法,均能生產出符合要求的TC4箔材產品,并且獲 得良好的組織與性能。

2)帶張力軋制的生產條件,可以降低軋制力, 捉高軋程加工率,減少金屈損失,提高生產效率和成 品率。

3)合理的軋程加工率和熱處理制度是獲得良好組織與性能的保障是TC4箔材生產的根本所在。

參考文獻

[1] 稀有金屬材料加工手冊P28 -41

sxxlti.com

旭隆金屬手機網