鋯及鋯合金因具有熱中子截面吸收率低、高溫高壓下其具有優異的力學性能和腐蝕性能的特點,廣泛應用于核反應堆的結構材料和包殼管材料。氫在鋯及鋯合金中的固溶度有限,從Zr-H相圖可知,氫在α-Zr內的溶解度明顯的隨溫度變化而變化,一定溫度下,有一定的極限固溶度。在室溫下低于幾個10-6(質量分數),在300℃時約為80×10-6,在400℃

時可上升到200×10-6。當氫含量超過極限固溶度或者降低鋯環境溫度時,鋯及鋯合金析出氫化物[1],所以鋯及鋯合金是一種強烈的吸氫材料,它對氫元素的溶解度會隨著溫度升高而升高[2]。有資料表明,氫對鋯合金材料的危害主要為產生氫蝕、氫脆和氫鼓泡。當鋯合金包殼觀在高溫運行時,吸收腐蝕反應生成的氫化物可嚴重的破壞α-Zr晶粒的完整性,產生微裂紋或者體積增大,從而嚴重的影響鋯合金的氫化物取樣因子和力學性能,可導致鋯合金燃料棒在堆內惡劣的環境中發生氫致延遲斷裂(DHC)[3-5]。伴隨著人們對核文化、核反應堆質量和安全標準理解的不斷深入,嚴格控制鋯合金中的氫含量和氫化物是各國核材料工作者研究的重點工作之一。本文以核反應堆用燃料元件用鋯棒的氫元素超標質量問題為研究對象,采用故障樹的方法列舉了可能導致鋯棒熱旋鍛過程中的吸氫因素,確定了鋯棒氫元素超標的原因,提出了后續改進措施,并按照改進措施提出的工藝進行了驗證試驗,最終試驗鋯棒氫元素結果均合格。該質量事件為豐富鋯合金理論和實踐研究、提高鋯合金生產過程中的質量控制和過程管理提供了一種新思路和新方法。

事件描述

通常成品鋯合金棒材中的氫元素含量標準要求為氫元素≤0.0025%(質量分數),然而對某公司生產出的成品鋯棒進行氫元素檢測,其抽檢結果分別為0.0029%和0.0038%。經過與客戶溝通,對原樣品原部位重新加倍取樣復驗,該批次鋯棒氫元素的抽檢結果分別為0.0018%、0.0024%、0.0029%、0.0016%。該批成品鋯棒中的部分檢驗樣品氫元素含量超出了技術條件標準的要求。

原因定位

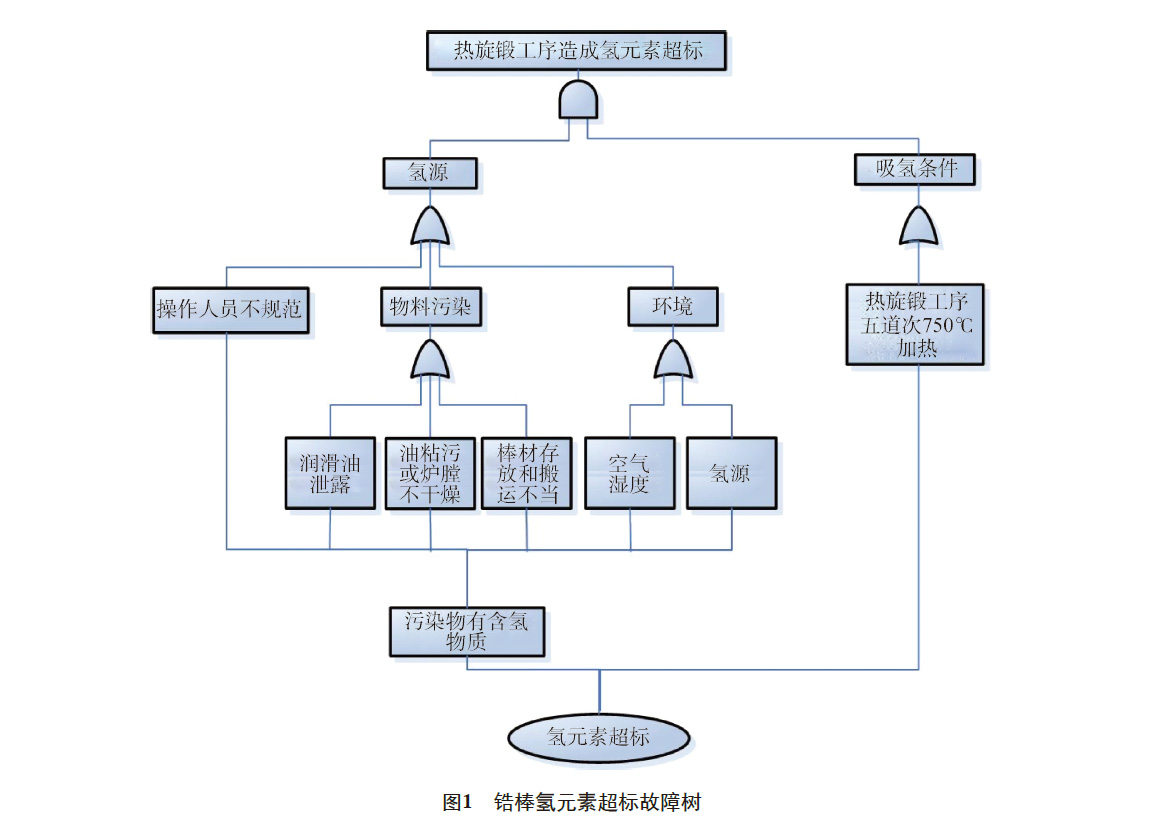

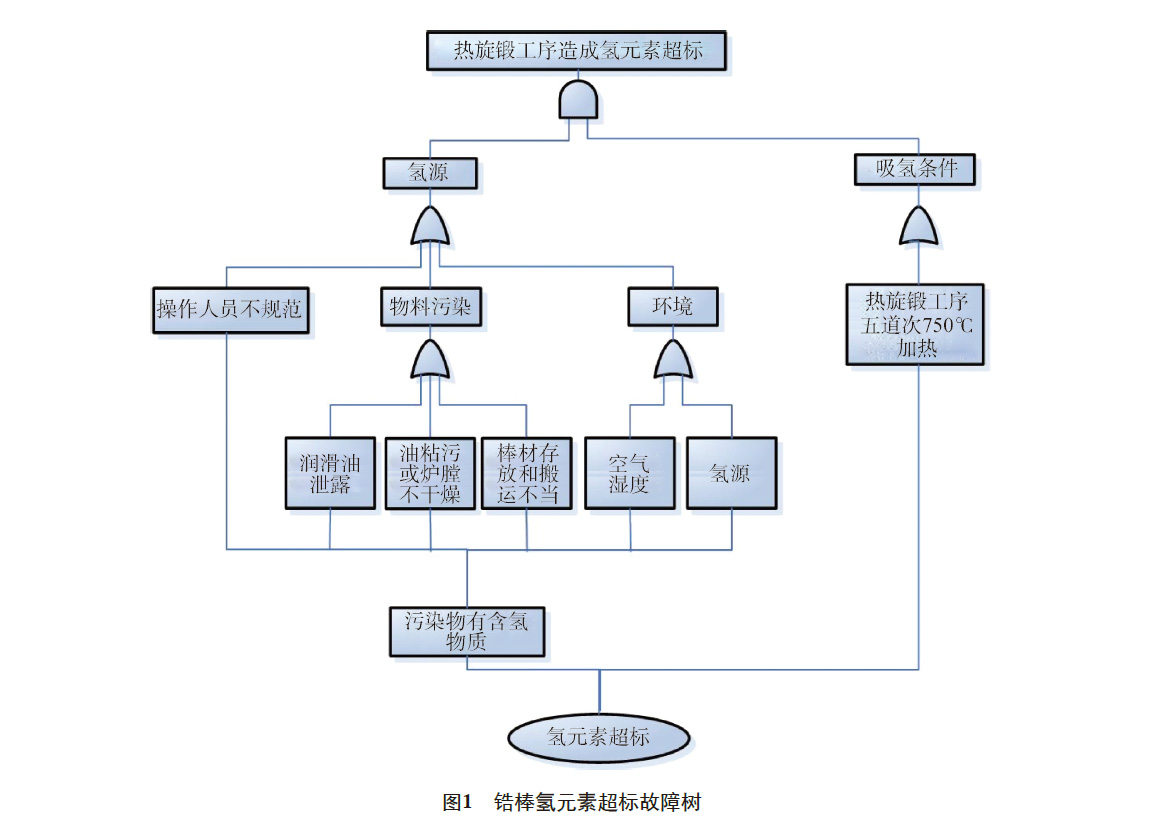

針對成品鋯棒氫元素超標的質量問題,某公司先對鋯棒的原料進行了排查確認。結果表明鋯棒坯原料的氫元素的檢測結果分別為0.0018%、0.0012%、0.0018%、0.0016%。從鋯棒坯原料的檢測結果可見,鋯棒坯的原料結果合格。隨后,對鋯棒生產流程中的所有冷加工(軋制、除油、酸洗、無芯磨和拋光工序)和熱加工(退火和熱旋鍛工序)工序進行實驗和檢查。經過開展相應的排查實驗和檢查,結果表明可以排除冷加工所有工序和熱加工中的退火工序。最終定位為熱旋鍛工序可能導致該批次的鋯棒氫超標,現建立故障樹,從氫源和吸氫條件兩方面分別系統分析外委熱旋鍛工序 [6,7],故障樹如圖1所示。

操作人員

在該批鋯棒生產過程中,生產的操作人員具有豐富的生產經驗,每次生產前均經過相關的培訓,具有相應的資質,所以可以排除操作人員操作不當造成的鋯棒氫超標。

物料污染

在熱旋鍛生產過程中,熱旋鍛軸承需要潤滑(潤滑油為碳氫有機物)。若軸承潤滑油泄露或爐膛不干凈(含氫物質的污染),則導致潤滑油污染鋯棒。在熱旋鍛前加熱的環境中會產生大量含氫氣氛,從而導致鋯棒熱旋鍛吸氫。此外,從該批熱旋鍛設備運行檢查記錄進行排查,熱旋鍛設備運行檢查記錄不完整,熱旋鍛設備潤滑油泄露、加熱爐膛內油粘污、爐膛不干燥可能會導致鋯棒氫元素超標。由于鋯棒的熱旋鍛主要為外委生產,且鋯棒存放和搬運不當,則會造成鋯棒表面存在含氫物質的污染(如油沾污),從而導致棒材吸氫。

選取同規格的鋯棒,在熱旋鍛前的加熱階段開展鋯棒涂油模擬熱旋鍛加熱實驗,最終實驗結果表明:涂油后的鋯棒在加熱旋鍛后氫元素超標。

綜上所述,熱旋鍛設備漏油、鋯棒生產或運輸過程表面含氫物質的污染,可能會導致鋯棒氫元素超標。

環境

◆ 空氣濕度

查閱熱旋鍛外委建造記錄和現場實測濕度,開展空氣濕度對鋯棒熱旋鍛實驗,鋯棒實驗后氫元素檢測均合格,可以排除氫源對鋯棒氫元素超標的影響。

◆ 氫源

經過外委現場檢查,發現外委加工單位熱旋鍛場地雖然存在氫源,但在熱旋鍛過程中該氫源處于關閉狀態,可以排除氫源對鋯棒氫元素超標的影響。

綜上所述,熱旋鍛過程中的旋鍛設備潤滑油泄露、加熱爐膛內油粘污、爐膛不干燥、棒材存放和搬運不當造成的沾污是造成鋯棒氫元素超標的原因。

機理分析

從Zr-H的相圖可知,氫在α-Zr內的溶解度明顯的隨溫度變化而變化。氫的固溶度在室溫下低于10-6%,在300℃的溫度下約為80×10-6%,在400℃的溫度下約為200×10-6%,在700~800℃的溫度下氫的固溶度更高。而熱旋鍛態的溫度恰好在700~800℃之間,若爐內鋯合金表面或旋鍛環境中存在含氫氣物質,鋯棒會急速的產生吸氫行為,從而造成該批鋯棒氫元素超標。

改進措施

根據圖1故障樹分析所定位的原因,提出后續改進措施,內容如下:啟動熱旋鍛設備生產前,對熱旋鍛設備進行檢查,確保設備軸承潤滑正常,設備無漏油現象;外委生產熱旋鍛生產鋯棒時,現場制氫設備必須停止生產;熱旋鍛過程中保證物料存放在清潔料架上;搬運過程中,與物料接觸的手套和夾具應清潔,避免對物料造成污染;生產前對加熱爐膛進行清理,確保爐膛干凈無污染;每次熱旋鍛前應對熱旋鍛爐填充鋯屑進行烘爐處理,在工藝要求的保溫溫度下烘爐時間應不少于3h。

按照改進措施重新進行鋯棒熱旋鍛實驗,熱旋鍛后的棒材氫元素均合格,進一步證明提出的改進措施有效。

結束語

以某公司外委熱旋鍛發生的鋯棒氫元素超標質量事件為例,采用故障樹的方法以鋯棒外委熱旋鍛過程中的氫源和吸氫條件為內容進行分析和探討。熱旋鍛過程中的旋鍛設備潤滑油泄露、加熱爐膛內油粘污、爐膛不干燥、棒材存放和搬運不當造成的沾污是造成鋯棒氫元素超標的原因。提出了檢查設備、清潔料架、爐膛清理和鋯屑烘爐等改進措施。按照改進措施進行試驗驗證,試驗后的棒材氫元素性能合格。該質量事件為豐富鋯合金理論和實踐研究、提高鋯合金生產過程中的質量控制和過程管理提供了一種新思路和新方法。

參考文獻

[1] 扎依莫夫斯基. 核動力用鋯合金. 北京:原子能出版社,1988

[2] 核材料會議文集編輯小組編. 核材料會議文集(1982). 北京:原子能出版社,1982

[3] 彭劍超,李強,劉仁多,等. Zr-4合金氫化物析出長大的透射電鏡原位研究. 稀有金屬科學與工程.2011,40(8):1377

[4] 劉彥章,趙文金,Bacleo F,等. Zr-Sn-Nb中氫化鋯的電子背散射衍射研究. 核動力工程(增刊),2007,28(2):27

[5] 周軍,李中奎,張建軍,等. 不同氫含量的新鋯合金(NZ2)的力學性能. 稀有金屬科學與工程. 2008,37(12):2244

[6] 田冬青,高潤生,焦殿輝,等. 核安全1級閥門典型違規事件分析. 核安全,2014,13(3):56

[7] 李力,郭猛,韓垂煌,等. 基于故障樹的核電站循環水泵電機燒瓦問題研究. 核電工程,2015,32(9):1246

作者簡介:黨輝(1972—),男,國核寶鈦鋯業股份公司質量管理部總經理,高級工程師,核能行業協會核質保主監查員,美國ASME核質保中國國際工作組成員,美國質量學院注冊質量總監;在核電燃料組件制造過程中的質量保證和質量控制方面做出了積極貢獻,組織建立了核級鋯材制造過程中的質量保證體系,參與的多項管理創新成果獲國家級、國防科技工業及省級成果獎。

相關鏈接