中華人民共和國國家標準 GB/T 3624—1995

鈦及鈦合金管

Titanium and titanium alloy tubes

1995-10-17發布1996-03-01 實施

國家技術監督局發布

中華人民共合國國家標準

鈦及鈦合金管

Titanium and titanium alloy tubes

GB/T3624—1995 代替 GB 3624—83 GB4367—84

1、主題內容與適用范圍

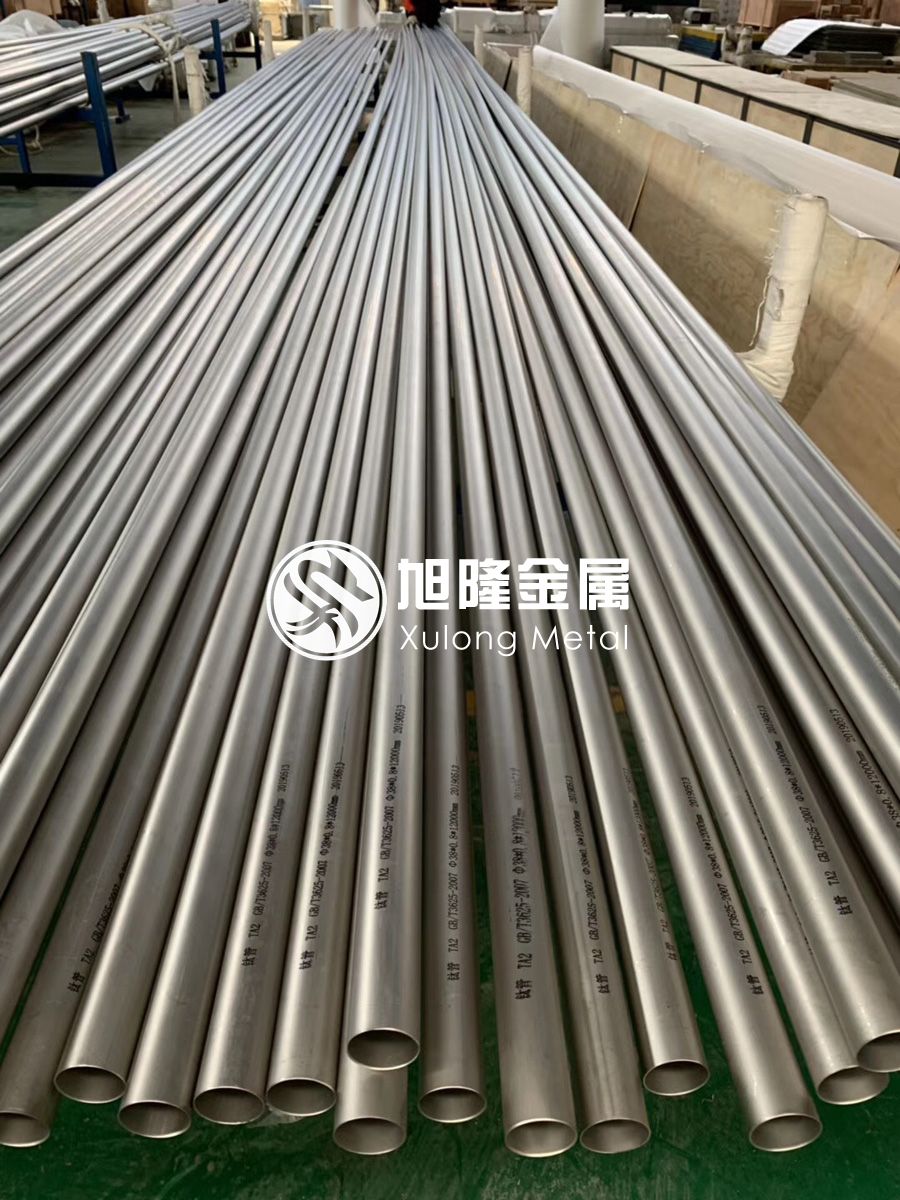

本標準規定了鈦及鈦合金管的分類、技術要求、試驗方法、檢驗規則及標志、包裝、運輸、貯存。本標準適用于冷軋(冷拔)方法生產的鈦及鈦合金無縫管和焊接法及焊接—軋制法生產的鈦及鈦合金焊接管。

本標準適用于一般工業用途的鈦及鈦合金管 , 本標準不適用于熱交換器器、冷凝器及各種壓力容器所使用的鈦及鈦合金管。

2、引用標準

GB228金屬拉伸試驗方法

GB241金屬管液壓試驗方法

GB246金屬管壓扁試驗方法

GB4698鈦及鈦合金化學分析方法

GB6397金屬拉伸試驗試樣

GB8180鈦及鈦合金加工產品的包裝、標志、運輸和貯存

GB/T 3620.1 鈦及鈦合金牌號和化學成分

GB/T 3620.2鈦及鈦合金加工產品化學成分允許偏差

3、產品分類

3.1 牌號、狀態、規格

產品牌號、制造方法、供應狀態和規格應符合表l的規定。

表1

| 牌號 | 供應 狀態 | 制造 方法 | 外徑 | | | | | | | | | | | | | | |

| mm | 0.2 | 0.3 | 0.5 | 0.6 | 0.8 | 1.0 | 1.25 | 1.5 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 |

TA0

TA1

TA2

TA9

TA10 | 退火

狀態

(M) | 冷軋

冷拔 | 3~5 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - | - | - | - | - | - |

| >5~10 | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - | - | - |

| >10~15 | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - |

| >15~20 | - | - | - | 〇 | 〇 | 〇 | - | 〇 | 〇 | 〇 | - | - | - | - |

| >20~30 | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - |

| >30~40 | - | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - |

| >40~50 | - | - | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - |

| >50~60 | - | - | - | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - |

| >60~80 | - | - | - | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 |

| >80~110 | - | - | - | - | - | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 |

| 焊接 | 16 | - | - | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - | - | - | - |

| 19 | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - | - | - |

| 25、27 | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - | - |

| 31、32、33 | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - |

| 38 | - | - | - | - | - | - | - | 〇 | 〇 | 〇 | - | - | - | - |

| 50 | - | - | - | - | - | - | - | - | 〇 | 〇 | - | - | - | - |

| 63 | - | - | - | - | - | - | - | - | 〇 | 〇 | - | - | - | - |

焊接

軋制 | 6~10 | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - | - | - |

| >10~15 | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - | - |

| >15~20 | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - |

| >20~30 | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - |

注: CD "O" 表示可以生產的規格;@ 產品長度見表3

3.2 標記示例

3.2.1用TA0制造的、退火狀態的、外徑為30mm、壁厚為1.5mm 、長度為3500mm的無縫管標記為:

鈦無縫管TAl Mφ30×1.5×3500 GB/T3624—1995

3.2.2用TA1制造的、退火狀態的、外徑為25 mm、壁厚為1.0mm、長度為8000mm的焊接管標記為:

焊管TA1 M φ25×1.0×8000 GB/T3624—1995

3.2.3用TA2制造的、退火狀態的、外徑為20mm、壁厚為1.25 mm、長度為5000mm的焊接—軋制管標記為:

焊—軋管 TA2 M φ20×1.25×5000GB/T3624—1995

4、技術要求

4.1 化學成分

鈦及鈦合金管材的化學成分應符合 GB/T3620.l的規定。需方復驗時, 化學成分允許偏差應符合GB/T3620.2的規定。

4.2 尺寸及尺寸允許偏差

4.2.1 管材外徑的允許偏差應符合表2的規定。

表2

| 外徑 | 允許偏差 | 外徑 | 允許偏差 |

| 3~10 | ±0.15 | >50~80 | ±0.65 |

| >10~30 | ±0.30 | >80~100 | ±0.75 |

| >30~50 | ±0.50 | >100 | ±0. 85 |

4.2.2 管材壁厚的允許偏差應不超過其名義壁厚的±12.5%。管材壁厚的允許偏差不適用于焊接管的焊縫處。

4.2.3管材的長度應符合表3的規定

表3

| 種類 | 無縫管 | 焊接管 | 焊接一軋制管 |

| 外徑 | 壁厚 | 壁厚 |

| ≤15 | >15 | 0.5~1.25 | >1.25~2.0 | >2.0~2.5 | 0.5~0.8 | >0.8~2.0 |

| 不定尺長度 | 500~4000 | 500~9000 | 500~15000 | 500~6000 | 500~4000 | 500~8000 | 500~5000 |

4.2.4管材的定尺或倍尺長度應在其不定尺長度范圍內。定尺長度的允許偏差為+10mm,倍尺長度還應計入管材切斷時的切口量, 每個切口量為5mm。

4.2.5管材端部應切平整, 在長度偏差允許的條件下, 切斜應符合表4的規定。

表4

| 外徑 | 切斜不大于 |

| 3~30 | 2 |

| >30~60 | 3 |

| >60~100 | 4 |

4.2.6管材的彎曲度應符合表5的規定。

表5

| 外徑, mm | 彎曲度, mm/m不大于 |

| 3~30 | 3 |

| >30~110 | 4 |

4.2.7管材的不圓度及壁厚不均不應超出外徑和壁厚的允許偏差。

4.3力學性能

管材的室溫力學性能應符合表6的規定, 規定殘余伸長應力σr0.2在需方要求并在合同中注明時方予以測試。

表6

| 牌號 |

| 抗拉強度 | 規定殘余伸長應力 | 伸長率δ |

| 狀態 | σb | σr0.2 | L0=50mm |

| MPa | MPa | % |

| TA0 | 退火狀態

(M) | 280~420 | ≥170 | ≥24 |

| TA1 | 370-530 | ≥250 | ≥20 |

| TA2 | 440~620 | ≥320 | ≥18 |

| TA9 | 370~530 | ≥250 | ≥20 |

| TA10 | ≥ 440 |

| ≥18 |

4.4 工藝性能

4.4.1 壓扁試驗

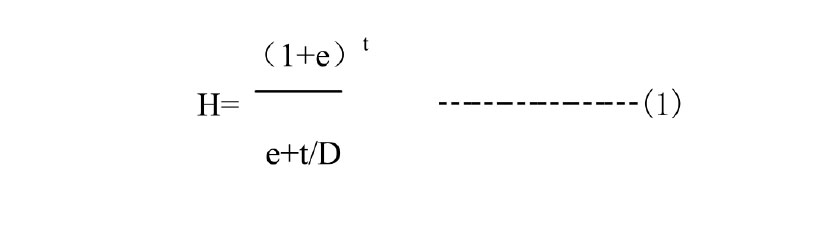

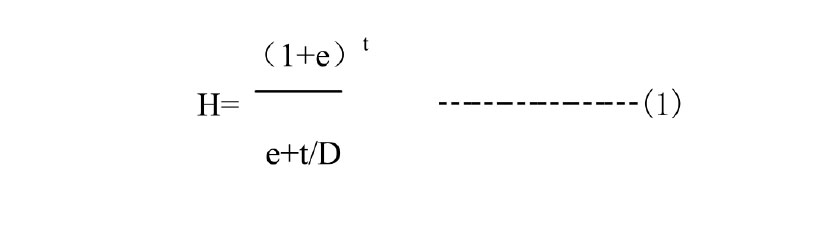

4.4.l.1需方要求并在合同中注明時,可進行壓扁試驗。試樣壓扁后應完好。壓扁間距H值按式(1)計算。

式中:

H-----壓板間距, mm

t-----管材的名義厚度, mm

D-----管材名義外徑, mm

e-----常數,其值對TAO、TAl取0.07;TA2、TA9取0.06;對于TA10當外徑不大于25mm時取0.04 ; 當外徑大于25mm時,取 0.06。

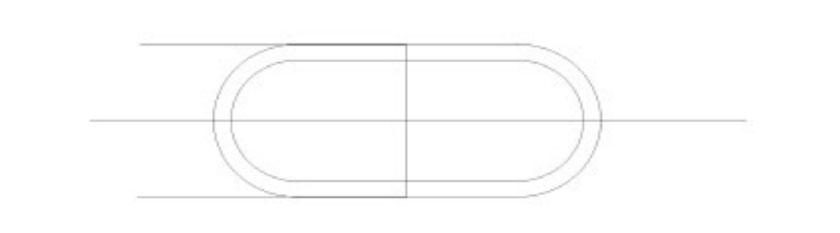

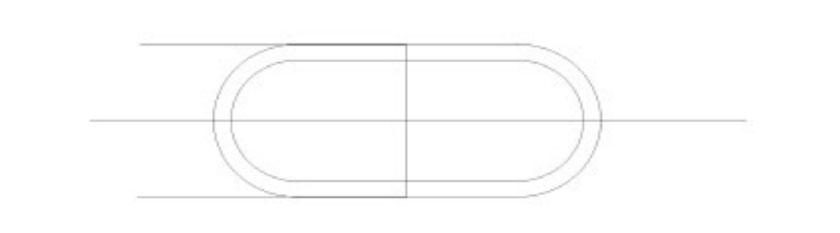

4.4.1.2 焊接管壓扁方向及焊縫位詈如圖所示。

4.4.2 水(氣)壓試驗

4.4.2.1需方要求并在合同中注明時,管材可進行水壓或氣壓試驗, 選擇的試驗方式和選擇的水壓試驗壓力應在合同中注明。合同中未注明時,供方可不進行試驗,但必須保證其符合 4.4.2.2 中最低水壓或氣壓試驗要求。

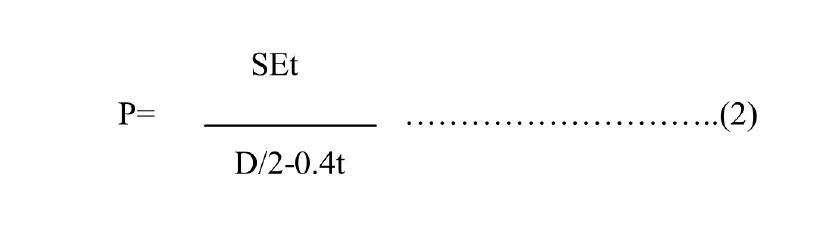

4.4.2.2水壓試驗的壓力P值按式(2)計算;或由供需雙方協商,選用5Mpa、1.5倍工作壓力或其他壓力

式中:

P-----試驗壓力, Mpa;

t-----管材名義厚度,mm

S-----允許應力, 對 TAO、TA1、TA2、TA9其值取該牌號最小規定殘余伸長應力的50%, 對TAlO其值最小抗拉強度40% , MPa

D-----管材的名義外

E-----常數, 焊接管和焊接軋制取0.85, 無縫管取l.0。

試驗時, 壓力保持5s,管材不應發生畸變或泄露。對外徑不大于76mm的管材,其水壓試驗的最大壓力應不大于17.2Mpa; 對外徑大于76mm的管材,其水壓試驗的最大壓力應不大于19.3MPa。

4.4.2.3管材內部氣壓試驗的壓力為 0.7Mpa, 試驗時壓力保持 5s 管材不應泄露。

4.5 表面質量

4.5.1 管材的內外表面應清潔,不應有裂紋,折迭、起皮、針孔等肉眼可見的缺陷。

4.5.2 管材表面的局部缺陷可予以清除,但清除后不得使外徑和壁厚超出允許的負偏差。

4.5.3 管材表面允許有局部不超出外徑和壁厚允許偏差的劃傷、凹坑、凸點和矯直痕跡,管材經酸洗后的不同顏色不作為報廢的依據。

5、試驗方法

5.1 化學成分仲裁分析方法

管材的化學成分仲裁分析按GB4698進行

5.2 力學性能檢驗方法

管材的室溫拉伸試驗按GB228進行。

外徑不大于35mm的管材選取GB6397中的S8試樣,外徑大于35mm的管材選取S4試樣。

5.3 工藝性能檢驗方法

5.3.1 壓扁試驗按GB246進行。

5.3.2 水壓試驗按GB241進行。

5.3.3 氣壓試驗可按供需雙方協商的方法進行。

5.4 尺寸測量方法

尺寸檢測用相應精度的量具進行。

5.5 表面質量檢驗

表面質量用目視檢驗。

6、檢驗規則

6.1 檢查和驗收

6.1.1 管材應由供方技術監督部門進行檢驗, 保證產品質量符合本標準的規定,并填寫質量證明書。

6.1.2需方對收到的產品,可按本標準的規定進行驗收。如檢驗結果與本標準規定不符時,應在收到產品之日起三個月內向供方提出,由供需雙方協商解決。

6.2 組批

管材應成批提交驗收。每批應由同一牌號、熔煉爐號、規格、制造方法、狀態和同一處理爐批的產品組成。

6.3 檢驗項目

每批管材應進行化學成分、尺寸偏差、力學性能和表面質量的檢驗。合同中注明的檢驗項目也應進行檢驗。

6.4 取樣位置和取樣數 量

6.4.1 化學成分由供方在鑄錠上取樣分析,需方可在管材上任意取樣分析。

6.4.2 室溫力學性能檢驗 , 每批任取兩根管材,每根各取一個試樣。

6.4.3 壓扁試驗,每批任取兩根管材,每根各取一個試樣。

6.4.4 水(氣)壓試驗應逐根進行。

6.4.5 管材應逐根進行表面質量和外形尺寸的檢驗。對內徑不大于20mm的管材,允許采用每批管材

任取5根, 每根各取150mm管段,沿縱向切成兩面三刀半,測量壁厚作內表面的檢驗, 代替逐根檢驗。

6.5 重復試驗

在室溫力學性能、壓扁試驗和6.4.5的剖管檢驗中,如果有一個試驗的檢驗結果不合格,則從該批取雙倍試樣進行該不合格項的復驗。

若復驗結果仍有一個試樣不合格時, 則整批報廢或逐根對不合格項目進行檢驗,合格者重新組批。

7、標志、包裝、運輸、貯存

7.1 產品標志

在檢驗的管材(或包裝箱)上應作如下標志:

a.產品牌號;

b.供應狀態;

c.批號;

d.標準編號。

7.2 包裝、包裝標志、運輸和貯存

產品的包裝、包裝標志、運輸和貯存應符合 GB8180 的規定

7.3 質量證明書

每批管材應附有質量證明書, 注明:

a.供方名稱

b.產品名稱

c.產品牌號、規格、制造方法和狀態 ;

d.熔煉爐號、批號、批重和件數

e.所規定的各項分析檢驗結果及技術監督部門印記;

f.本標準編號

g.包裝日期

附加說明:

本標準由中國有色金屬 工業總公司提出本標準由寶雞有色金屬加工廠負責起草。

本標準主要起草人: 張延生、馮墳珩、盂慶林、 王寶生、楊麗娟。

相關鏈接