旭隆金屬主營產品有鈦板、鈦棒、鈦管、鈦絲、鈦鍛件、箔材、鈦標準件、鋯棒、鉭棒、鎳棒等,產品廣泛應用于冶金、電子、化工、石油等領域。長年供應各種規格的TA1、TA2、TA3、TA4、TA7、TA9、TA10、TA15、TA18、TC4、TC6、TC11、TC18、TC26、GR1、GR2、GR3、GR4、GR5,執行標準為GB/T13810-2007、ASTMF136 ASTMF67、GB/T2965-2007、ASTMB348、GB/T3621、GB/T3624、GB/T3623、GB/T3625等材質的板、帶、管、棒、絲等材料。有關鈦合金板材的成形技術,結合企業生產經驗,將6種常用的成形技術及相關裝備,匯總后分享如下:

1、無模多點成形技術

無模多點成形技術是近年發展的一種先進的模壓成形技術。它是借助無模多點成形機進行模壓成形的新技術。

無模多點成形機的核心技術在于,它將模具表面劃分成大量密集的空間上的點,每個點都是無模多點成形機上相應絲杠的端點,每根絲杠的露出長度可單獨調節,通過計算機的控制可以任意調節各根絲杠長度,從而構成所需的任何模具曲面。此技術是借助高度可調整的基本體群構成離散的上下模具表面來替代傳統的上下固定模具進行三維曲面的成形技術。由于基本體群是以多觸點的方式與板材相接觸,故稱無模多點成形。

顯然,無模多點成形技術具有很大的優越性,它摒棄了以往模壓成形用的大量固定式成形模具,省卻了價高的模具制造費用,零部件的制造精度高,制造周期大大縮短。雖然一次性投資購買無模多點成形機的費用較高,但與全壽期的生產效益相比卻是合算的。

2、拉形技術

拉形技術主要用于成形雙曲蒙皮類零件。拉形工藝主要分為兩種:包覆拉形和拉包成形。包覆拉形主要用于成形簡單曲率蒙皮零件,其工藝過程如下:將毛料包覆在模具上,然后進行補拉。拉包成形是將毛料首先預拉,然后恒力包覆等零件完全包覆模具后,施加補拉。

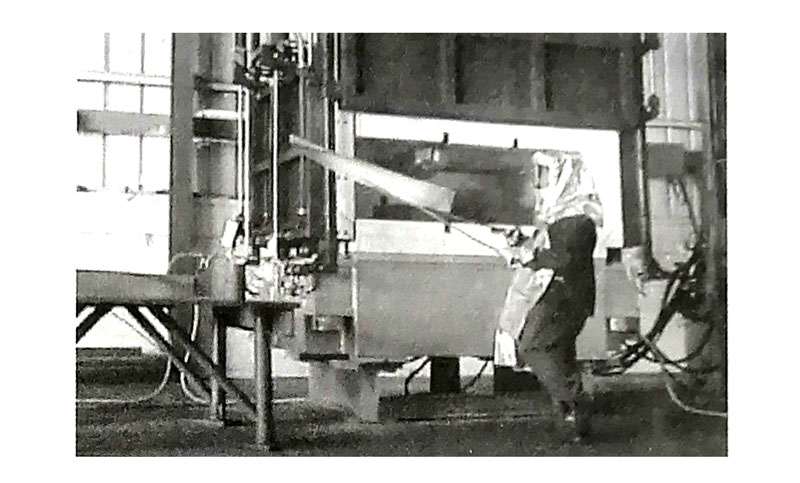

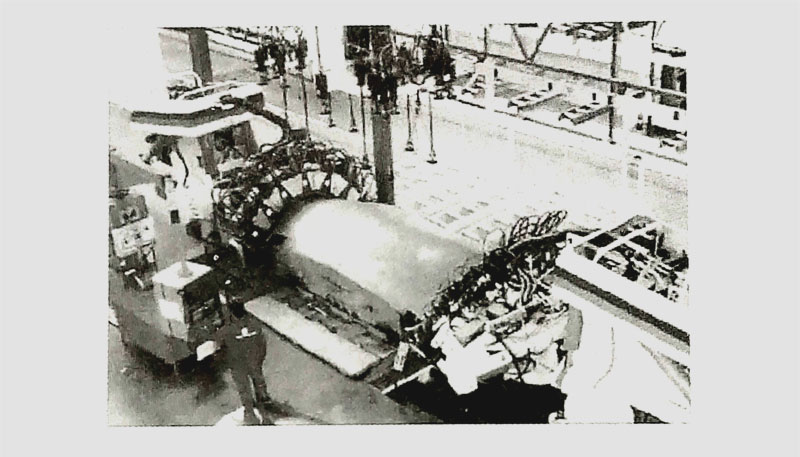

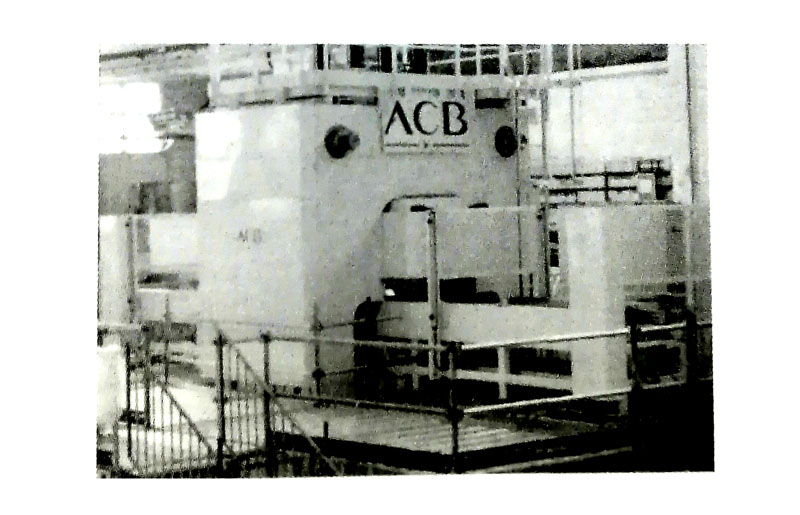

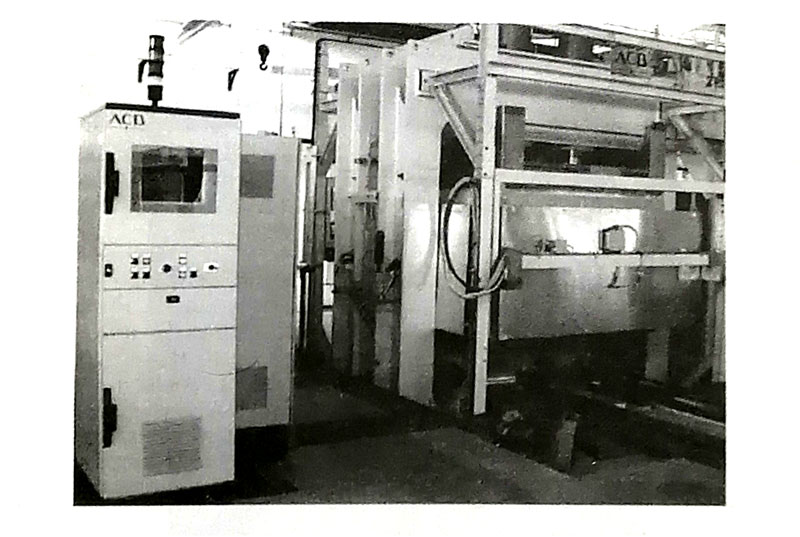

國外數控蒙皮拉形機基本可以分為4類:橫拉機、縱拉機、縱橫合一綜合拉形機以及轉臂式拉形機。典型的如法國ACB公司生產的FET型橫拉機, 其最大成形力可達到2.5×106kgf, 它有4個獨立水平油缸和4個獨立垂直油缸, 控制一對夾鉗進行板材拉伸。法國ACB公司FEL縱拉機的最大成形力達到2×106kgf, 其夾鉗包括多個夾鉗塊, 每個夾鉗塊可以相對轉動, 以使夾鉗順應零件端面外形, 設備如圖1所示。美國Cyril Bath公司VTL型縱橫合一綜合拉形機既可進行橫向拉伸成形,又可進行縱向拉伸成形,還可以通過更換夾鉗實現型材的拉彎成形。L&F公司生產的轉臂式拉形機如圖2所示。

圖1 法國ACB公司FEL縱拉機

圖2 L&F公司生產的轉臂式拉形機

3、橡皮成形技術

橡皮成形技術包括橡皮墊成形技術和橡皮囊成形技術兩種。橡皮墊成形過程中,半模(凸模或凹模)與毛料放置于工作臺上,工作臺進人液壓機。橡皮墊(多層橡皮)及其容框固定于液壓機上端,工作臺對橡皮墊施加壓力。在高壓下橡皮墊表現出流體特性,對零件全表面施加均勻的壓力。

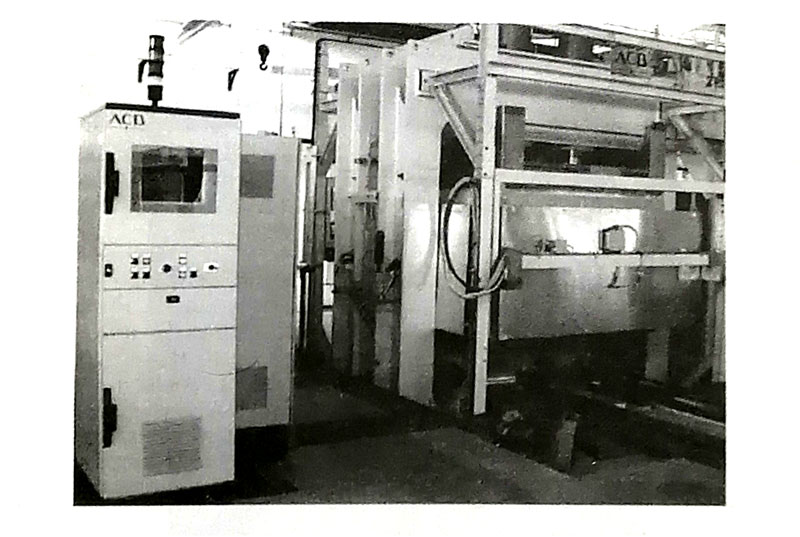

法國ACB公司、美國Cyril Bath公司生產的橡皮墊成形機床如圖3所示, 最大噸位達到12500t, 最大成形壓力達到100MPa。

橡皮囊成形液壓機的容框和工作臺組成一密封的空間。成形模、毛料和作通用半模的橡皮都放在此空間中。裝在容框內作通用半模用的橡皮不是實心橡皮,而是由一塊厚橡皮(外胎)和一個裝滿油的橡皮囊(也常稱內胎)兩部分組成的。向囊內通人高壓油,高壓油將使橡皮囊膨脹,從而迫使橡皮外胎充滿工作臺內的所有空間,把毛料包貼在成形模上。卸壓后,需把工作臺拉出機床框架,才能更換毛料和模具。

橡皮囊成形又可分為凸模成形、凹模成形和切邊等工藝。凸模和凹模成形就是讓橡皮囊相當于凹模或凸模,讓工作臺上的模具充當凸模或凹模。切邊工藝要求模具的邊角更尖銳, 同時拉伸的深度要足夠, 這樣就可以進行切邊。瑞典AV URE公司生產的橡皮囊液壓機床如圖4所示,其工作臺面最大達1.8m×4m,成形壓力最大達到140MPa。

圖3 橡皮墊成形機床

圖4 橡皮囊液壓機床

4、噴丸成形技術

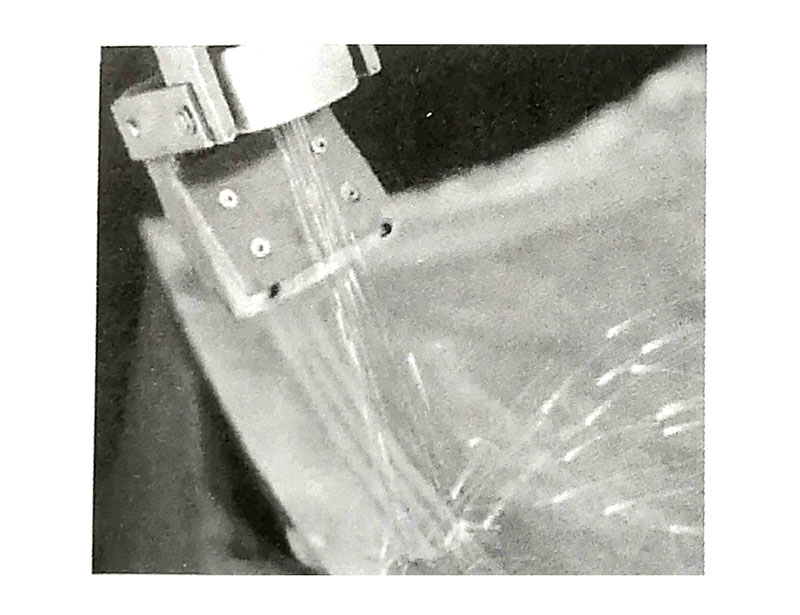

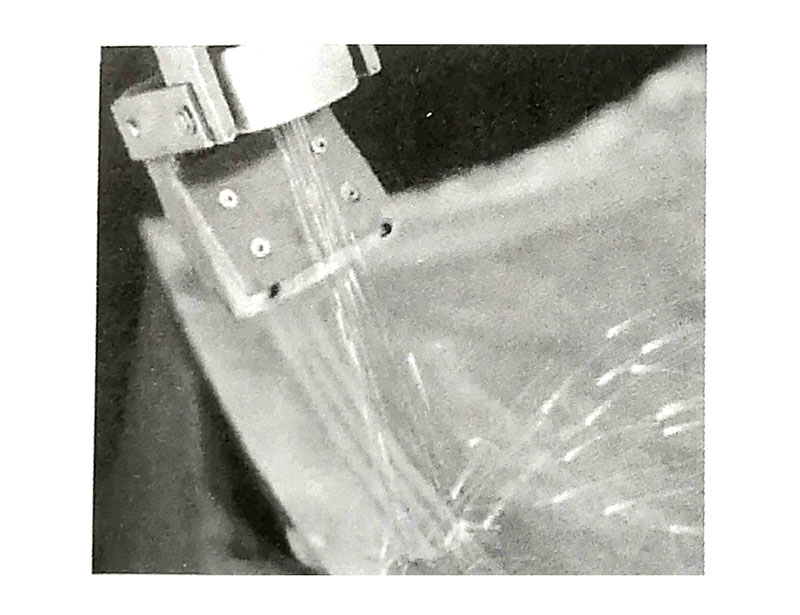

噴丸成形技術是利用高速彈丸流撞擊金屬板材的表面,使受撞擊的表面及其下層金屬材料產生塑性變形而延伸,從而逐步使板材發生向受噴面凸起或凹下的彎曲變形而達到所需外形的一種成形方法。如果零件曲率過大,自由噴丸無法成形其外形,就需要預應力噴丸。噴丸成形過程如圖5所示。

德國KSA公司與瑞士Baik erA G合作為Airbus提供了世界上最大的噴丸成形機床, 其噴丸室尺寸為13.5m×4.5mX6m,可成形11m×3.1m×1.5m尺寸的零件。搭載噴丸頭的機器人在6個自由度上的定位精度是0.1mm。

圖5 噴丸成形過程

5、熱沖壓成形技術與裝備

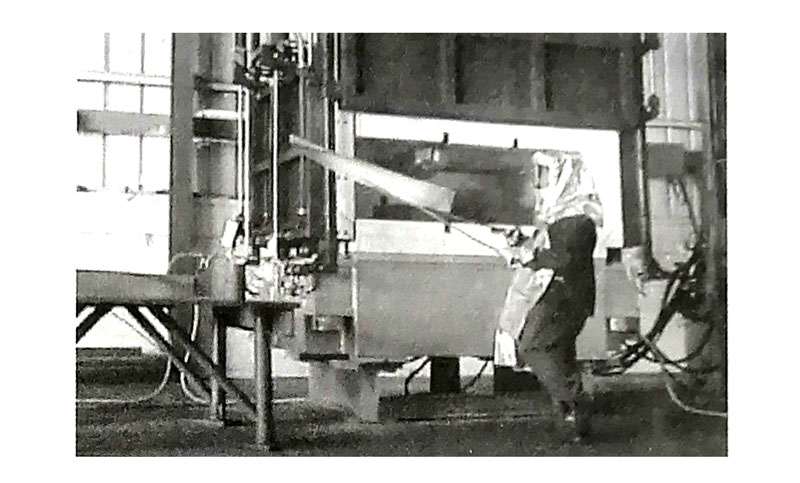

熱沖壓成形工藝分為非等溫熱沖壓工藝和等溫熱沖壓工藝。非等溫熱沖壓工藝指只加熱模具或只加熱板料的成形工藝。而等溫熱沖壓指模具和板料都加熱到同一溫度,然后進行成形的工藝。法國ACB和美國Cyril Bath、Accu dyne等公司都制造這種專用熱成形裝備, 見圖6。

6、超塑成形/擴散連接技術與裝備

超塑成形/擴散連接技術(SPF/DB) 是利用某些材料在某一特定溫度區間內同時具備超塑性和擴散連接性的特點,在一次熱循環中完成超塑成形和擴散連接,從而制造出帶有空心夾層整體結構的一種成形方法。該技術制造的整體結構具有成形性好、設計自由度大、成形精確、無殘余應力、零件數量少等優點,在減輕飛行器結構重量、降低生產成本等方面也顯示出極大的優越性。法國ACB和美國Cyril Bath、Accu dyne等公司都制造這種專用超塑成形裝備。SPF/DB專用設備如圖7所示。

圖6 熱沖壓成形裝備

圖7 SPF/DB專用設備

相關鏈接