- 2022-06-17 07:11:09 TA15鈦合金棒材的熱連軋工藝

- 2022-04-24 17:27:17 超大規格TA15鈦合金棒材鍛造工藝概述

引言TA15鈦合金的名義成分為Ti-6.5Al-2Zr-1Mo-1V屬于高Al當量的近α型鈦合金,其比強度高、耐腐蝕性好[1,2],并且在高溫下具有優異的機械特性[3]。TA15鈦合金長時間工作溫度可達500℃,瞬時可達800℃。450℃下工作時,壽命可達6000h,被廣泛應用于航空領域[4]。和其他金屬一樣,TA15鈦合金在使用過程中容易出現表面磨損、裂紋萌生甚至失效等缺陷,加工新的TA15零件花費較高且費時費力,對損壞零件進行修復會有更高的經濟效益。手工焊接、電鍍、填補等傳統的修復工藝存在著修復尺寸精度低、修復界面黏合度差、修復組織不均勻等問題[5]。激光沉積修復技術作為一種變革性增材修復技術,彌補了傳統修復工藝的不足,并具有可控的熱輸入以及合理的修復成本等優點,受到了廣泛關注[6,7,8]。EnjieDong[9]等人采用激光沉積修復技術用AlSi10Mg粉末對航空發動機的鋁合金外殼進行修復,發現AlSi10Mg修復層的顯微硬度達到了航空發動機外殼的80%以上,力學性能基本滿足航空發動機外殼的修復要求。SongZ等人[10]對激光沉積修復TA15鈦合金疲勞裂紋擴展行為進行了研究,結果表明修復區的網籃組織有更好的抵抗裂紋擴展的能力。鈦合金零件的工作環境使其長時間受到高溫與應力的作用,所以對修復后TA15鈦合金的高溫疲勞性能研究有重大意義。研究表明,顯微組織是影響疲勞性能的重要原因之一[11]。YongxinZhang等[12]人發現Ti6Al4V合金經800℃處理4h后,疲勞極限由203MPa提高到225MPa左右,熱處理能通過對顯微組織的調控有效改善材料的疲勞性能。陳宇強等[13]研究了Ti-55511合金在500~600MPa應力條件下的疲勞性能,研究結果顯示,在同樣的應變條件和溫度下,片層組織的疲勞壽命明顯長于雙態組織,中國科學院力學研究所非線性力學國家重點實驗室[14]對TC17鈦合金高溫疲勞與表面氧化進行一系列研究,結果表明,400℃、高應力下TC17鈦合金存在韌性裂紋和疲勞裂紋,韌性裂紋歸因于局部塑性應變的積累和蠕變變形;低應力下,顯微組織不均勻和損傷積累為裂紋產生的主要原因。雖然激光沉積修復技術已被廣泛應用,但對于鈦合金修復件經熱處理后的高溫疲勞性能還未了解,所以本次試驗對TA15鈦合金進行修復,經過不同溫度熱處理調整顯微組織、改善性能。本文通過分析激光沉積修復TA15鈦合金的顯微組織、高溫疲勞斷口及斷口萌生區附近金相,研究激光沉積修復TA15鈦合金的高溫疲勞性能與斷裂機理。

1、試驗與材料

1.1材料

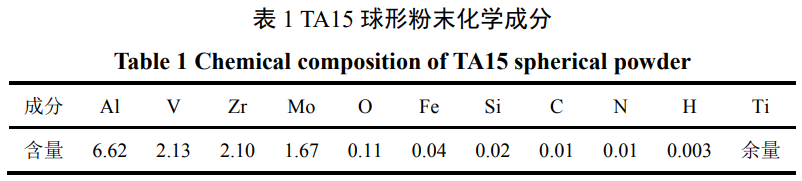

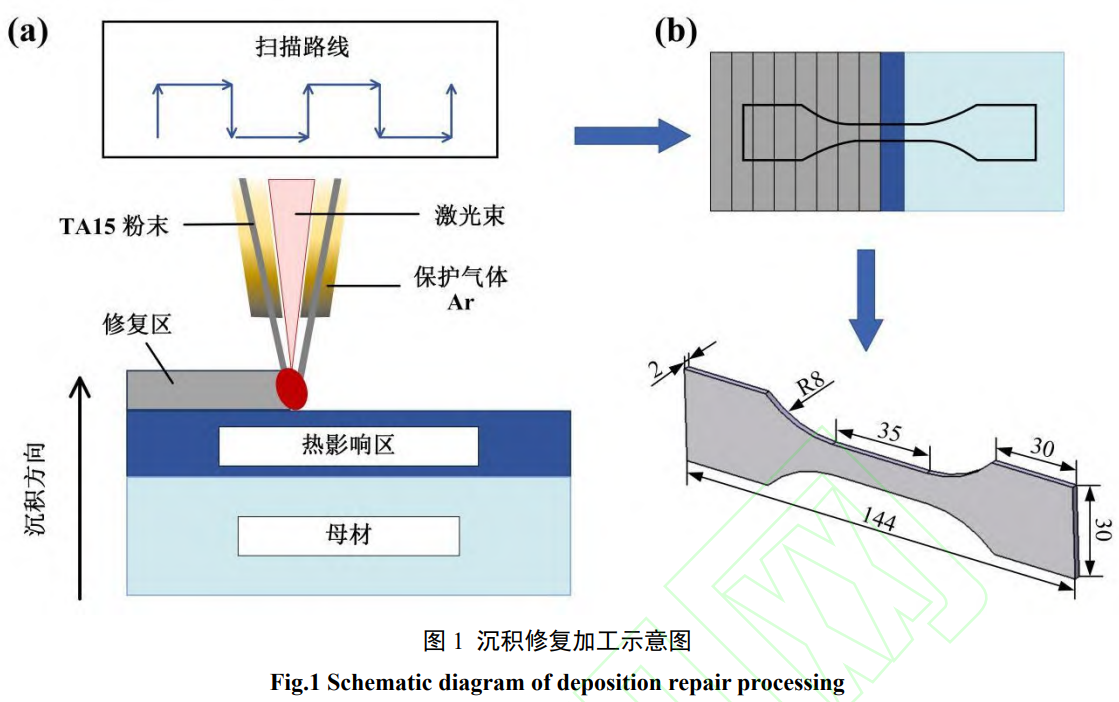

本研究基體為TA15鍛件,采用體修復的修復方式進行激光沉積修復,修復區體積與母材相同。修復工藝參數為:激光功率:3kW;送粉速率:3/min;掃描速度:1000mm/min;掃描間距:3mm;分層厚度:0.9mm。沉積修復材料為真空等離子旋轉電極TA15球形粉末,化學成分如表1所示,粉末粒徑大小為45~148μm。在試驗前將TA15金屬粉末在干燥箱內130℃烘干三小時,避免水汽給修復件帶來缺陷。圖1為沉積修復加工示意圖,(a)為激光沉積修復示意圖和激光束掃描路線,(b)為試驗試樣尺寸。

1.2熱處理

激光沉積修復TA15鈦合金修復件分別進行900℃、950℃、1000℃退火,保溫2小時,空冷處理。三種熱處理溫度分別為β相變點以下、接近相變點、相變點以上,以此來研究熱處理后不同顯微組織對修復件性能的影響。

1.3高溫拉伸試驗

按照國家標準GB/T228.1-2010《金屬材料拉伸試驗:室溫試驗方法》設計拉伸試樣尺寸。在朗杰高溫疲勞試驗機上進行靜力拉伸試驗,試驗環境為高溫500℃的空氣,其靜態下校正應力誤差不超過±1%,變動不超過1%,拉伸速度為2mm/min。試驗前,需要把試樣用砂紙打磨,以保證試樣表面光滑。

1.4高溫疲勞試驗

根據航空標準HB5287-1996《金屬材料軸向加載疲勞試驗方法》設計疲勞試樣尺寸。試驗在朗杰高溫疲勞試驗機上進行,加載類型為正弦波,施加應力為490MPa、550MPa,加載頻率為20Hz,試驗環境為高溫500℃的空氣,應力比R=0.06。1.5微觀組織與斷口表征熱處理后的備用試樣切割制塊,經打磨、拋光后,使用Keller蝕刻試劑(HF:HNO3:H2O=1:6:7)對樣品橫截面進行腐蝕。使用OLYMPUS-DP71型光學顯微鏡觀察裂紋擴展路徑,JSM-7001F場發射掃描電鏡分析熱處理后斷口形貌,通過對疲勞裂紋的萌生區、裂紋擴展區與瞬斷區的觀察與研究,得到其斷裂機理。

2、試驗結果與分析

2.1熱處理

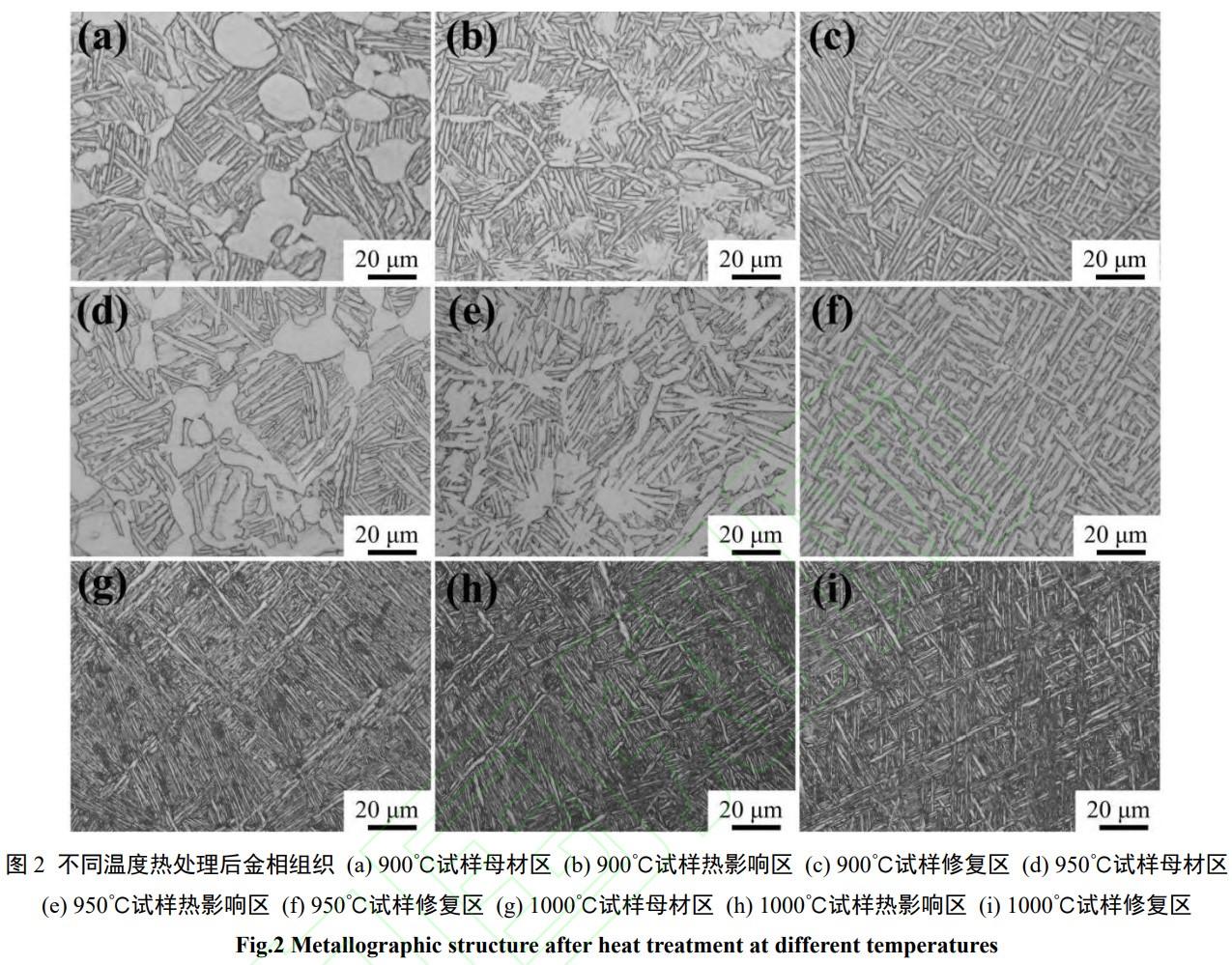

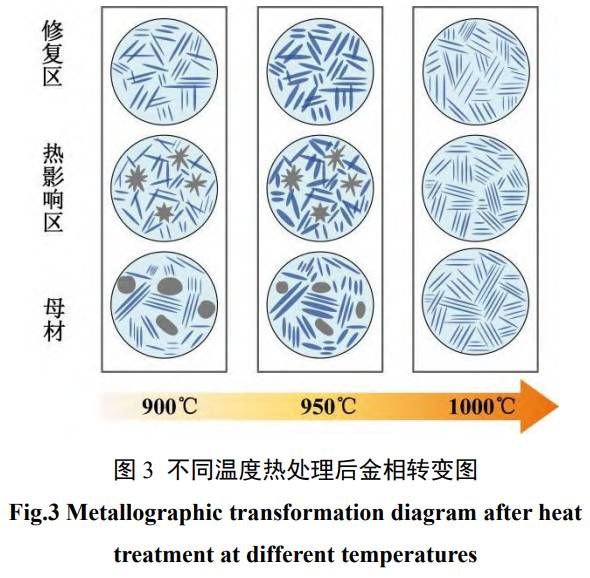

TA15鈦合金修復件微觀組織結構激光沉積修復后的TA15鈦合金分為母材區、熱影響區和修復區三部分,這與文獻15所觀察到的現象一致[15]。圖2為不同溫度熱處理后修復件三個區域的微觀組織形貌。圖(a)熱處理溫度為900℃,母材區由等軸α相和包含次生α相的條狀β相組成。在修復過程中,高冷卻速度和大溫度梯度在鍛造基地形成了熱量循環,極高的熔池溫度使熔池下方母材的顯微組織發生轉變,導致熱影響區的形成。圖(b)熱影響區的等軸α相向外生長成齒輪狀α相,整體逐漸過渡成圖(c)修復區的網籃組織。熱處理溫度為950℃的組織如圖(d),(e),(f),等軸α相含量降低,片層α相生長、變粗、互相截斷分裂,促進了α相球形化。可以觀察到α相和β相有明顯的粗化現象,但微觀組織整體仍和900℃退火熱處理類似。熱處理溫度為1000℃的組織如圖(g),(h),(i),溫度達到1000℃處于β相變點以上時,微觀組織發生了實質性的變化。等軸α相與片層α相轉變為高溫β相,在β晶粒中再結晶形成極細的β晶粒。在冷卻過程中,α相沿β晶界的生長速度減慢,同時在β晶粒內也形成了細長片層α相和保留的β相。

圖3為金相轉變示意圖,灰色為等軸α相與其變化后的相,藍色為片層α相。熱處理溫度為900℃的試樣顯微組織與典型的片層狀α+β兩相組織相似,馬氏體的分解導致α+β的體積分數增加[16]。熱處理溫度為950℃時,接近β相變溫度,部分等軸α相轉變為β相。在隨后的空冷過程中,大量的片層狀α相將從β相和轉變的β基體中析出。同時觀察到α相的球狀化,這與片層α相內亞晶界的形成以及隨后由于β形核和生長而導致的晶粒分裂有關[17]。熱處理溫度為1000℃時,β相顯著增加,同時伴隨著大量細小的片層α分布在轉變的β相中,形成全區域細化的網籃組織結構。這種結構會阻礙裂紋在材料內部的擴展,但同時也伴隨著延展性的降低。

2.2高溫拉伸性能

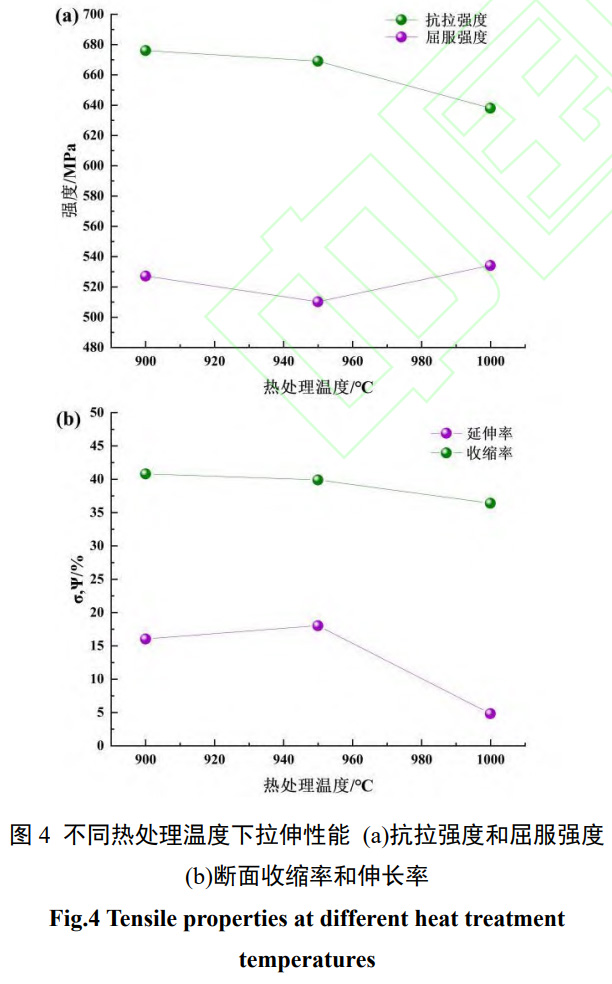

熱處理后激光沉積修復TA15鈦合金加工成標準拉伸試樣,如圖4為不同熱處理條件下經500℃高溫拉伸后試樣的平均強度和塑性。高溫下,試樣熱處理溫度為900℃、950℃、1000℃的平均抗拉強度分別為676MPa、669MPa、638MPa,整體呈現下降趨勢,1000℃熱處理的平均抗拉強度下降幅度略大。三種溫度下的平均屈服強度分別為527MPa、510MPa、534MPa,950℃熱處理后屈服強度較低,1000℃熱處理后屈服強度達到最高。900℃熱處理后其平均斷面伸長率和收縮率分別為16.0%、40.8%;950℃熱處理后其平均斷面伸長率和收縮率分別為18.0%、39.9%;1000℃熱處理后其平均斷面伸長率和收縮率分別為4.8%、36.4%。可以看出,1000℃熱處理的屈服強度相對較高,材料的屈服強度能夠較好地反映其本征晶體強度,高的本征晶體強度有利于阻止位錯的運動和聚集,從而有效抑制疲勞裂紋的萌生,因此具有高屈服強度的材料往往具有高的疲勞強度[18]。

2.3高溫疲勞性能

2.3.1高溫疲勞壽命對比

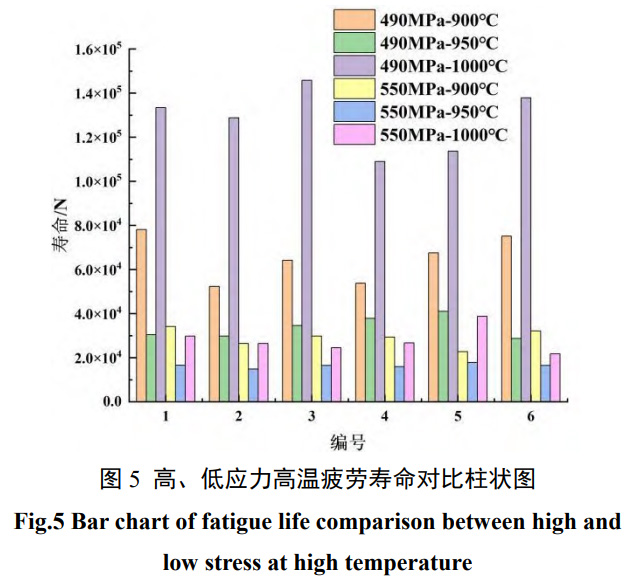

熱處理后將激光沉積修復TA15鈦合金加工成標準疲勞試樣,進行疲勞試驗。因550MPa接近其高溫拉伸的屈服強度,高應力下高溫疲勞性能影響主要為應力,導致其疲勞壽命較短,不同溫度熱處理后修復件的高溫疲勞性能差異不明顯,所以對低應力下的高溫疲勞試驗進行對比。在500℃下分別進行兩種應力水平下的高溫疲勞試驗,550MPa、20Hz和490MPa、20Hz兩種條件,得到不同試樣與加載條件下的高溫疲勞壽命,對激光沉積修復TA15鈦合金修復件的疲勞試驗數據進行處理,并繪制高溫疲勞壽命的柱狀圖,進行對比分析,得出不同試樣的疲勞性能優劣。如圖5為激光沉積修復TA15鈦合金的高、低應力高溫疲勞壽命對比柱狀圖。當施加應力為550MPa時,其應力大小與激光沉積修復TA15鈦合金高溫拉伸的屈服強度相近,應力對疲勞性能產生較大影響,使其隨著循環次數的增加,損傷快速累積,造成不同疲勞壽命相差不大。當應力降到490MPa,不同溫度熱處理后的修復件的高溫疲勞性能差異明顯,高溫疲勞影響的主要因素為顯微組織,由于熱處理溫度不同導致顯微組織變化進而使其疲勞性能產生不同的結果。

2.3.2高溫疲勞壽命統計

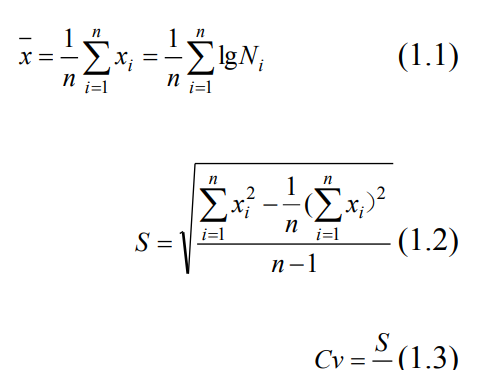

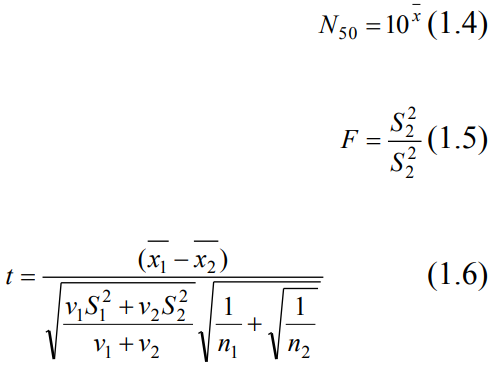

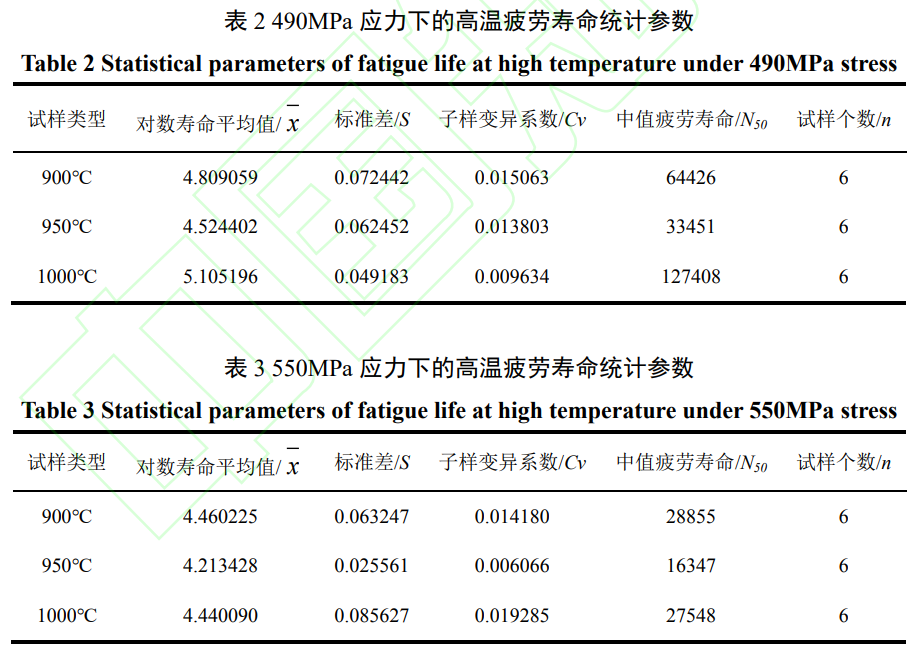

高溫疲勞數據存在分散性,通過分析激光沉積修復鈦合金的疲勞壽命試驗結果,應用統計分析技術處理數據,對疲勞壽命進行比對。“正態概率密度函數”在疲勞壽命可靠性分析中常被用于研究,且其基體分散性不高,所以我們使用子樣數據來估計其整體參數。根據疲勞試驗結果及式(1.1)、(1.2)、(1.3)、(1.4)、(1.5)、(1.6)分別計算子樣的平均值x、標準差S、子樣變異系數cv、中值疲勞壽命N50,結果如表2、表3所示。

式中:Ni代表不同試樣的疲勞壽命;ix代表不同試樣的對數疲勞壽命;n代表試驗試樣的樣本個數;x代表對數疲勞壽命母體平均值。

對于σmax=5%誤差限度和p=99.9%存活率以及γ=95%置信度,根據變異系數Cv和最少觀測個數表查得,分別最少需要3個觀測值。本試驗各已取得6個數據,表明觀測值個數均已滿足要求。根據數據統計結果表明,490MPa下1000℃熱處理中值疲勞壽命最長,900℃、950℃熱處理后高溫疲勞壽命只能達到1000℃熱處理的50.57%、26.26%。550MPa下1000℃熱處理與900℃熱處理后修復件的高溫疲勞中值壽命相差不大;950℃熱處理后高溫疲勞中值壽命短于其他兩組。當應力達到550MPa時,應力接近修復件高溫屈服強度,使其快速疲勞斷裂,造成不同疲勞壽命相差不大;當應力為490MPa時,修復件經過長時間高溫、不同顯微組織抵抗裂紋能力不同,造成其疲勞壽命有較大差別。1000℃熱處理后的高溫疲勞壽命較長,主要由于細長的片層組織對高溫疲勞抵抗能力較強。而950℃與900℃退火處理后,950℃熱處理后顯微組織中相變得更粗更不均勻,導致其疲勞性能最差。

2.4疲勞斷裂分析

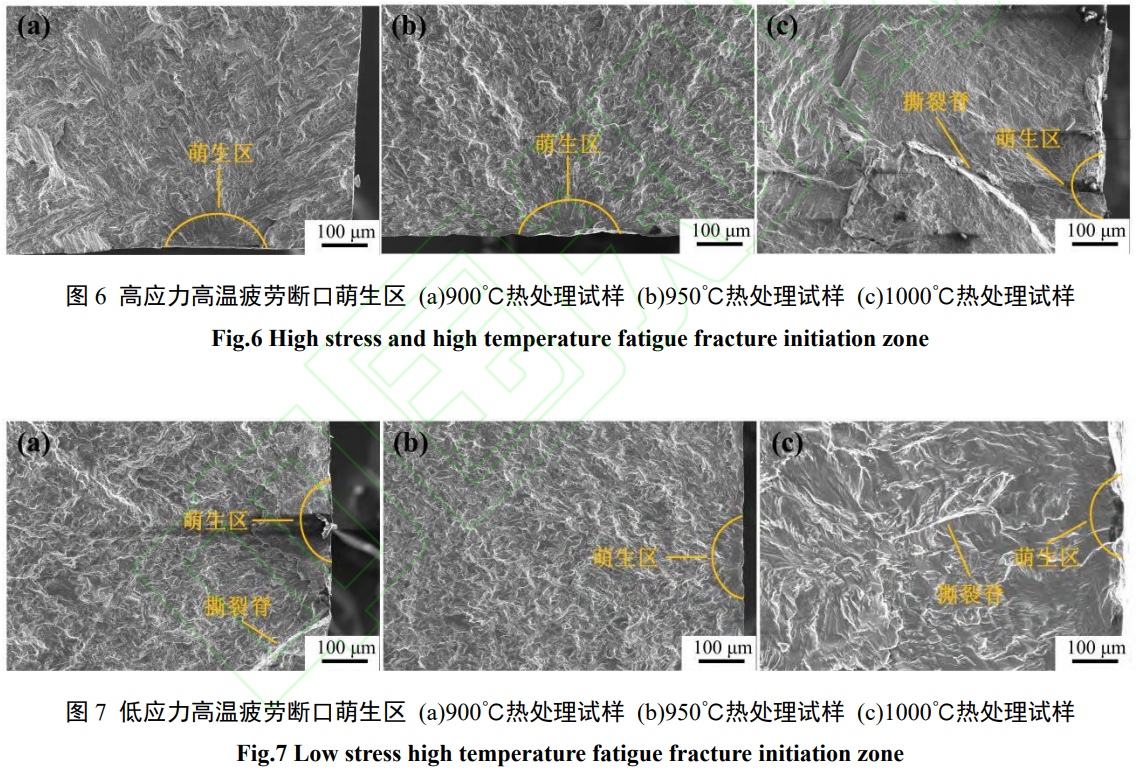

圖6、圖7分別為高、低應力不同溫度熱處理后試樣高溫疲勞斷口的萌生區。從圖可以看出,激光沉積修復TA15鈦合金高溫疲勞從試樣表面萌生,在外應力作用下,隨著循環次數的增加,由滑移導致裂紋的萌生開裂。圖6(a)為900℃熱處理試樣高應力高溫疲勞萌生,其整體形貌粗糙,有明顯撕裂脊,由不同裂紋源的裂紋匯聚形成,整體裂紋路徑曲折;圖6、圖7的(b)為950℃熱處理試樣高、低應力高溫疲勞斷口萌生,無明顯撕裂脊,且裂紋路徑相較其他試樣平坦,所以其萌生、擴展速度較快,導致其疲勞壽命較短;圖6(c)為1000℃熱處理試樣高應力高溫疲勞萌生,有明顯的撕裂脊,為準解離斷裂,由多個裂紋源組成,其擴展速度快,導致其疲勞壽命較短[19]。圖7(a)為900℃熱處理試樣低應力高溫疲勞萌生,其有明顯撕裂脊,整體裂紋路徑平坦;導致其疲勞壽命較短;圖7(c)為1000℃熱處理試樣低應力高溫疲勞萌生,其疲勞源為扇形,向四周擴散,為單一裂紋源,并且整體裂紋萌生擴展路徑相比其他試樣路徑更曲折,導致其裂紋萌生、擴展受到抵抗,高溫疲勞壽命更長。整體上,高應力的萌生區比低應力下萌生區更加平坦,其高溫疲勞壽命更短。

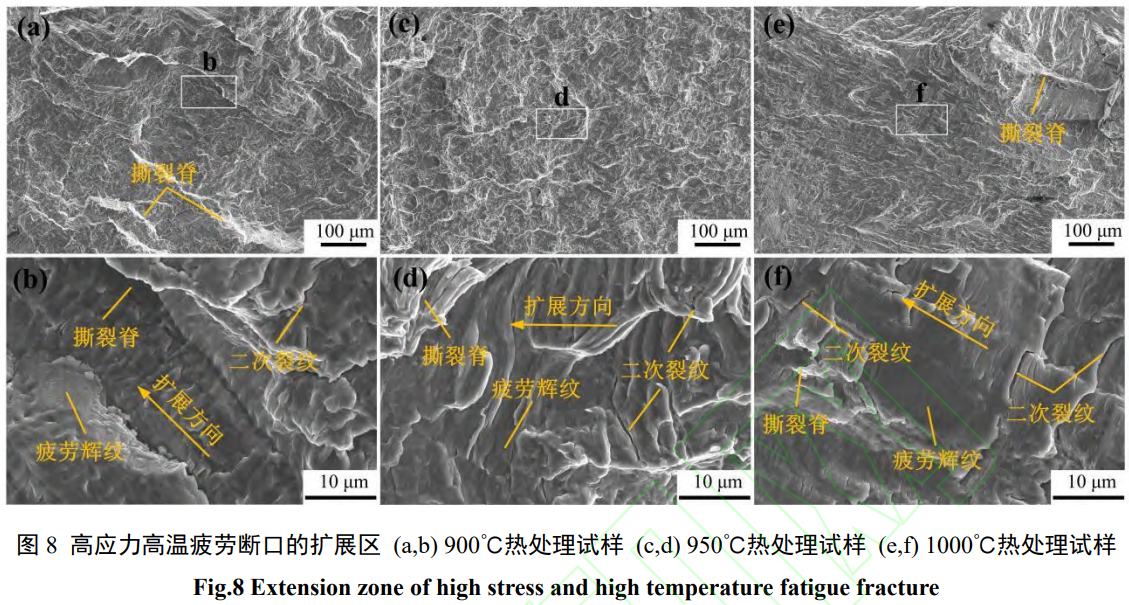

如圖8、9為高、低應力的不同溫度熱處理后高溫疲勞斷口的擴展區,(b)、(d)、(f)分別為(a)、(c)和(e)的局部放大圖。不同溫度熱處理試樣疲勞斷口都存在撕裂脊、疲勞輝紋與二次裂紋。撕裂脊與二次裂紋,能夠消耗能量,延緩裂紋的擴展,根據不同試樣的疲勞輝紋可以判斷其裂紋擴展速率,疲勞輝紋的擴展方向改變,能夠延緩裂紋的擴展[20]。圖8與9的(a)、(c)的形貌較為平整,疲勞輝紋的間距更大,其裂紋擴展速率更高,存在少量撕裂脊與二次裂紋,對高溫下裂紋擴展的抵抗能力相對較弱,所以其疲勞壽命較短。圖8與9的(e)、(f)中存在較多撕裂脊和二次裂紋,整體擴展區域的路徑相比其他試樣更加曲折,因此抵抗裂紋擴展的能力更高。裂紋擴展區域還存在脆性解理特征,這是由于修復區微觀組織的變化導致的。隨著裂紋的向前擴展,抵抗裂紋擴展能力逐漸減弱,修復試樣的裂紋擴展速率變快,疲勞擴展區的斷口起伏較大。由于其疲勞輝紋相比其他熱處理試樣間距更小,其高溫環境下裂紋擴展更為緩慢,并且疲勞輝紋存在多次方向的改變,導致其高溫環境下的裂紋擴展消耗能量更多,高溫疲勞壽命更長。

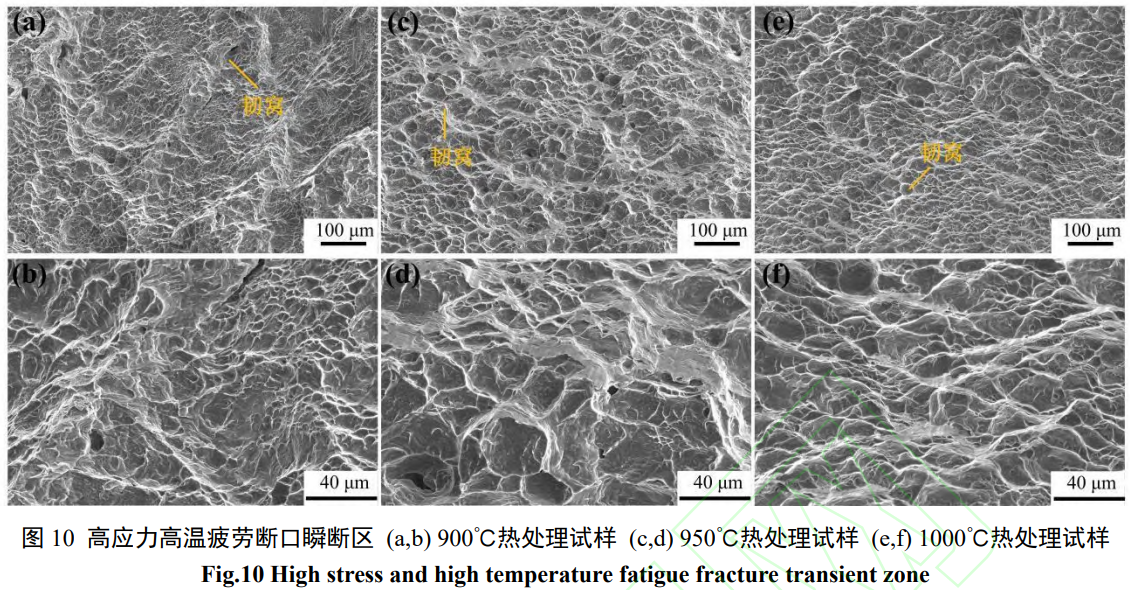

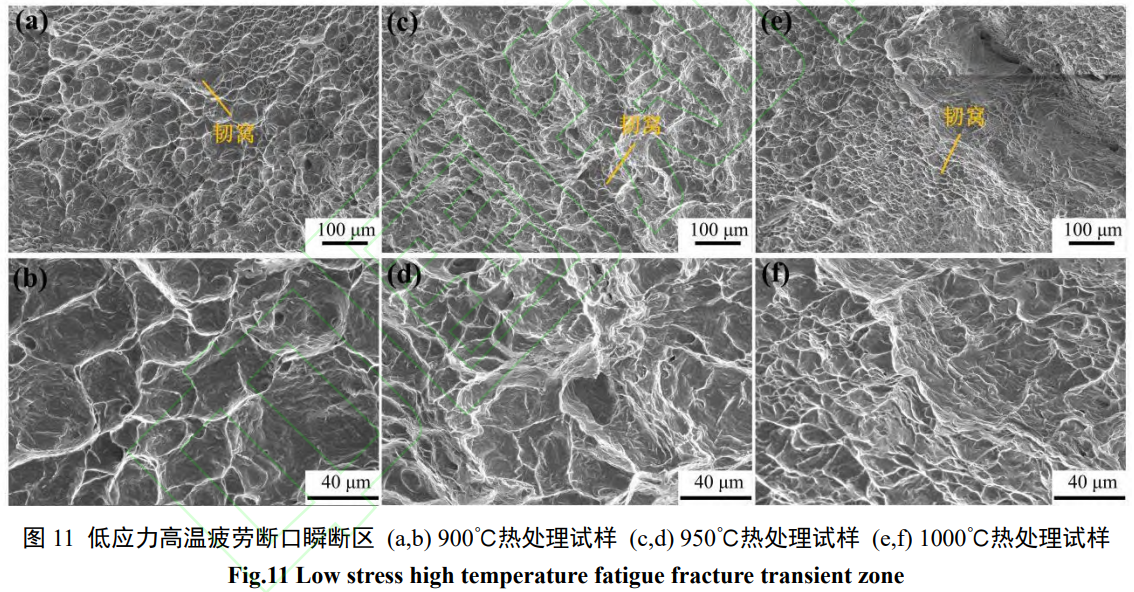

在疲勞裂紋擴展的后期,激光沉積修復試樣在材料殘余面積不足以抵御其外部施加的往復應力的情況下會發生瞬間斷裂,瞬斷區斷面粗糙。圖10和圖11是典型的疲勞瞬斷區斷口的微觀形狀,(b)、(d)、(f)為(a)、(c)、(e)的局部放大圖。不同于裂紋擴展區與萌生區的是,瞬斷區主要由類似于拉伸試樣的斷口微觀形貌的大量韌窩構成。由于圖10中的三種試樣瞬斷區斷口更淺,且有解離臺階,屬于準解離斷裂。圖11中900℃、950℃熱處理修復件高溫疲勞斷口瞬斷區韌窩更大,韌性更好。1000℃瞬斷區存在韌窩細小、密集,其韌性稍差。高應力下的韌窩整體比低應力韌窩更小且淺,整體更易斷裂,壽命更短。

2.5高溫疲勞斷口顯微組織斷口形貌分析

不同熱處理后修復件的疲勞斷口位置不同,顯微組織不同,造成其疲勞斷裂萌生與擴展方式不同。由于受強烈變形影響,雙態組織的疲勞裂紋主要萌生于初生α相。在晶界的片層α相與β界面附近區域主要萌發片層組織的疲勞裂紋,并逐漸擴展。雙態組織裂紋尖端區域受強烈剪切變形的影響,發生了顯著的納米晶化,使次生α相幾乎完全溶解并轉化為β晶粒,從而使合金的抗裂紋伸縮能力明顯減弱。如圖12為高溫疲勞斷口的萌生區附近的顯微組織。(a)、(b)與(c)為高應力下斷口萌生區附近金相,(d)、(e)與(f)為低應力下斷口萌生區附近金相。根據穿過相的不同,雙態組織穿過初生α相、次生α相,沿著初生α相、次生α相;裂紋與片層組織關系為穿過片層α相或者沿著片層α相擴展。900℃、1000℃熱處理后,高溫疲勞均斷裂于修復區,高應力下,片層α相出現彎曲變形,裂紋萌生主要在片層α相與β界面附近區域并逐步沿相擴展。低應力下裂紋穿過片層α相增多,1000℃熱處理后的試樣疲勞裂紋萌生區附近裂紋與高應力下不同,主要為穿過細小片層α相,消耗能量更多,造成其高溫疲勞壽命相比其他兩種熱處理更長。950℃熱處理后,試樣斷裂于母材區域,萌生附近斷口主要為沿著次生α相與初生α相擴展,穿過初生α相、次生α相較少,且雙態組織抵抗高溫疲勞裂紋萌生與擴展的能力相比片層組織差,導致其高溫疲勞壽命更短。

根據不同高溫疲勞斷口金相分析,1000℃熱處理修復件為片層組織,其裂紋主要為穿過片層α相,消耗大量能量,片層組織對高溫疲勞的裂紋萌生與擴展的抵抗能力更高,其塑性相比900℃熱處理修復件稍差,綜合其抵抗裂紋能力,其高溫疲勞性能更優。并且由于高應力為550MPa,接近修復件高溫環境下的屈服強度,造成疲勞萌生與擴展過程中出現相的變形,導致其抵抗萌生與擴展能力降低,從而使疲勞壽命變短;而低應力下的相變形較小,存在二次裂紋,消耗能量更高,其疲勞壽命更長。

3、結論

1.經過不同溫度熱處理后修復件組織發生變化:熱處理為900℃與950℃時,母材初生α相含量減少,次生α生長變粗,熱影響區組織由過渡組織向網籃組織轉變,片層α相變粗變短。當熱處理溫度達到1000℃,α相轉變為高溫β相,再結晶形成極細的β晶粒。同時在冷卻過程中,在β晶粒內也形成了精細的馬氏體相和保留的β相。

2.通過對修復件高溫疲勞性能進行試驗,結果表明1000℃熱處理后試樣的高溫疲勞性能更高。490MPa下1000℃熱處理中值疲勞壽命最長。950℃熱處理修復件中值疲勞壽命達到1000℃高溫中值疲勞壽命的26.26%,900℃熱處理修復件高溫中值疲勞壽命達到1000℃高溫中值疲勞壽命的50.57%。550MPa下1000℃熱處理與900℃熱處理后修復件的高溫疲勞中值壽命相差不大;950℃熱處理修復件高溫中值疲勞壽命只達到900℃熱處理修復件的56.65%。

3.高應力下,900℃、1000℃熱處理后,裂紋萌生主要在片層α相與β界面附近區域并逐步沿相擴展,導致二者高溫疲勞壽命相差不大。而低應力下,1000℃熱處理試樣,裂紋主要為穿過細小α相,消耗大量能量,導致其高溫疲勞壽命長于900℃、950℃熱處理試樣。950℃熱處理后,裂紋主要為沿著次生α相與初生α相擴展,造成其在高、低應力下高溫疲勞壽命均差。

參考文獻

[1] Li J ,Xu Y ,Xiao W , et al.Development of Ti-Al-Ta-Nb-(Re) near-α high temperature titanium alloy: Microstructure, thermal stability and mechanical properties[J].Journal of Materials Science &Technology,2022,109(14):1-11.

[2] Qin H ,Maierdan A ,Li N , et al.Dynamic Response of Ti-6Al-2Zr-1Mo-1V Alloy Manufactured by Laser Powder-Bed Fusion[J].Materials,2024,17(13):3361-3361.

[3] CHEN G, PENG Y, ZHENG G, et al. Polysynthetic twinned TiAl single crystals for high-temperature applications [J]. Nature materials, 2016, 15(8): 876-81

[4] Zhong W ,Yu K ,Shi J , et al.High-temperature oxidation behavior of TA15 aerospace titanium alloy at 500℃ and 800℃[J].Journal of Materials Research and Technology,2024,303355-3366.

[5] Aprilia A ,Naien W ,Wei Z .Repair and restoration of engineering components by laser directed energy deposition[J].Materials Today: Proceedings,2022,70206-211.

[6] Grum J ,Slabe J .A comparison of tool–repair methods using CO 2 laser surfacing and arc surfacing[J].Applied Surface Science,2003,208424-431.

[7] Graf B ,Ammer S ,Gumenyuk A , et al.Design of Experiments for Laser Metal Deposition in Maintenance, Repair and Overhaul Applications[J].Procedia CIRP,2013,11245-248.

[8] Graf B ,Gumenyuk A ,Rethmeier M .Laser Metal Deposition as Repair Technology for Stainless Steel and Titanium Alloys[J].Physics Procedia,2012,39376-381.

[9] Dong E ,Chang T ,Zhao L , et al.Laser metal deposition of AlSi10Mg for aeroengine casing repair: Microhardness, wear and corrosionbehavior[J].Materials Today Communications,2024,38108412-.

[10] Zhou S ,Yu H ,An J , et al.Study on fatigue crack growth behavior of the TA15 titanium alloy repaired by laser deposition[J].Engineering Failure Analysis,2024,161108276-.

[11] Shengtong H ,Weidong Z ,Runchen J , et al.The mechanical response and failure mechanism of a near α titanium alloy under high-strain-rate compression at different temperatures[J].Materials Science & Engineering A,2021,814

[12] Yongxin Z ,Hongqiang Z ,Junliang X , et al.Microstructure transformed by heat treatment to improve fatigue property of laser solid formed Ti6Al4V titanium alloy[J].Materials Science & Engineering A,2023,865

[13] 陳宇強,賀梓泯,潘素平,等.Ti-55511 合金顯微組織對其 高 溫 疲 勞 行 為 的 影 響 [J]. 中 國 有 色 金 屬 學 報,2023,33(03):767-780.

Chen Yu-qiang, He Zi-min, Pan Su-ping, et al. Effect of microstructure on fatigue behavior of Ti-55511 alloy at High temperature [J]. Chinese Journal of Colored Metals,2023,33(03):767-780. (in Chinese)

[14] Gen Li, Yiyun Guo, Shao-Shi Rui, et al.High-temperature fatigue behavior of TC17 titanium alloy and influence of surface oxidation[J].International Journal of Fatigue,2023,176

[15] Jiaxuan C ,Zhongyi C ,Hepeng Z , et al.Titanium alloy components fabrication by laser depositing TA15 powders on TC17 forged plate: Microstructure and mechanical properties[J].Materials Science & Engineering A,2021,818

[16] 張旺峰,王玉會,李艷,等.TA15 鈦合金的相變、組織與拉 伸性能[J].中國有色金屬學報,2010,20(S1):523-527.

Zhang Wangfeng, Wang Yuhui, Li Yan, et al. Phase transformation, microstructure and Tensile properties of TA15 titanium Alloy [J]. The Chinese Journal of Nonferrous Metals,2010,20(S1):523-527. (in Chinese)

[17] ZHANG S, ZHANG Y, QI J, et al. Effect of Heat Treatment on the Microstructure and Mechanical Properties of Additive Manufactured Ti-6.5Al-2Zr-1Mo-1V Alloy [J]. Materials, 2022, 16(1).

[18] 石曉輝.網籃組織 TC18 鈦合金損傷容限性能及高周疲 勞強度研究[D].西安:西北工業大學材料學院,2016.

Shi Xiao-hui. Study on damage tolerance and high cycle fatigue strength of TC18 titanium alloy in basket structure [D].Xi'an:School of Materials, Northwestern Polytechnical University,2016.

[19] Shuai H ,Bingbing S ,Shaoqing G .Microstructure and property evaluation of TA15 titanium alloy fabricated by selective laser melting after heat treatment[J].Optics and Laser Technology,2021,144

[20] 曾立英,楊冠軍,趙永慶,等.Ti-600 合金的高周疲勞性能 研究[J].稀有金屬材料與工程,2011,40(07):1202-1205.

Zeng Li-ying, Yang Guan-jun, ZHAO Yong-qing, et al. High Cycle Fatigue Properties of Ti-600 Alloy [J]. Rare Metal Materials and Engineering,2011,40(07):1202-1205.

sxxlti.com

旭隆金屬手機網