1、鈦合金的應用、特性、發展方向及未來技術研究的熱點

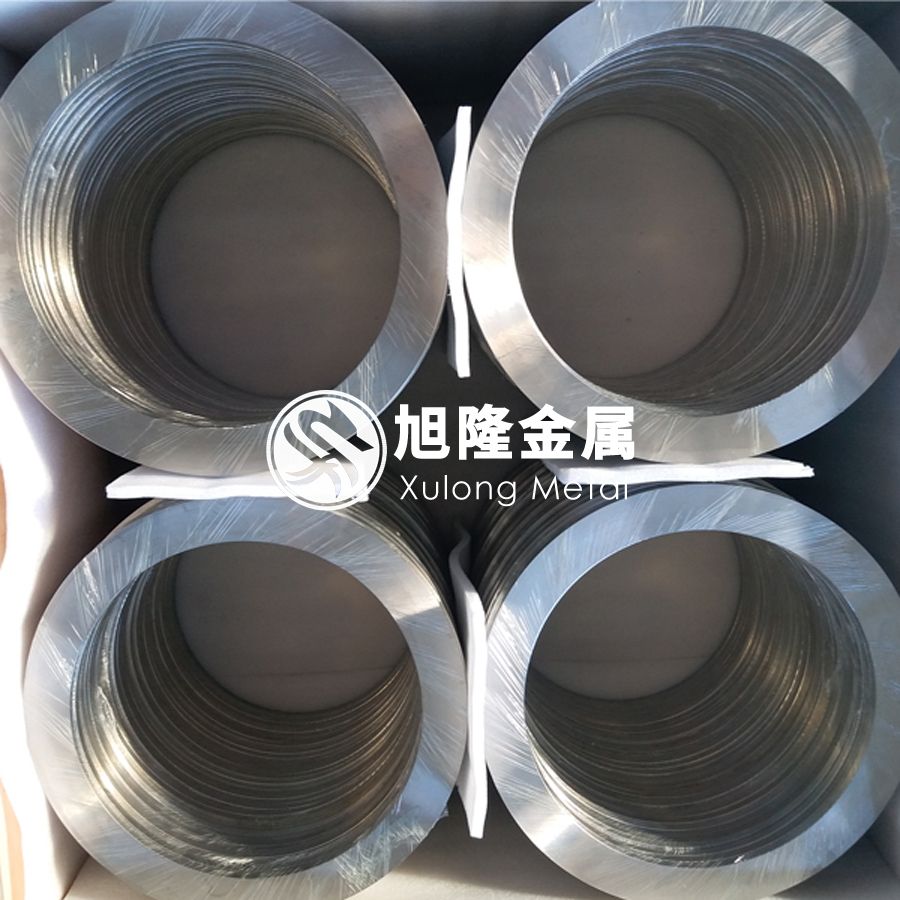

鈦環、鈦法蘭、鈦餅、鈦方塊等鈦及鈦合金的應用市場主要包括航空、軍工、石化、冶金、汽車、核電、醫療、體育休閑等領域, 由于它具有比強度高、熱穩定性好、耐腐蝕及無磁性等優異性能,被稱為“2l世紀的金屬”。近幾年,隨著價格競爭日趨激烈,鈦加工企業更加關注降低鈦及鈦合金產品的制造成本,希望通過技術創新解決生產經營難題。國際鈦合金協會(International Titanium Association,ITA)2008年年會在分析鈦合金應用加工現狀的基礎上,對鈦合金技術發展方向做了分析,提出了未來技術研究的熱點,包括鈦合金機械加工、鈦合金焊連接、鈦合金粉末冶金等。其中,鈦合金粉末冶金作為一種低成本鈦合金產品制備方法得到業內的高度關注。

1.1 鈦合金制造傳統工藝的缺點

由于鈦是非常活潑的金屬,在液態下能和氧、氮、氫及碳發生快速反應,所以鈦合金必須在高真空度或惰性氣體保護下進行,這就使得傳統的熔煉煅造工藝成本很高。為了確保合金組織性能,需要反復鍛壓及熱處理,增加了能耗成本。由于其特殊物理性質,也增加了機械加工過程中的工藝成本和廢料損耗。

1.2 國外粉末冶金技術制造鈦合金產品情況

采用粉末冶金技術制造鈦合金產品尤其是復雜零部件,具有效率和成本的優勢,成為研發低成本鈦合金工藝的重要研究方向。日本TKK公司以鈦粉和混合中間合金粉39AL-26V一17.5Fe一17.5Mo為原料,通過混料壓坯,再對坯料進行真空燒結,成功制備出了鈦合金產品。國際鈦粉公司(ITP)研制的阿姆斯壯(Armstrong)法可在較低溫度下生產出高純度Ti-6AI-4V粉末,適用于粉末冶金制造。美國橡樹嶺國家實驗室(ORNL)通過測試評估了粉末制成的成品CP鈦和Ti-6Al-4V板,對兩種材料進行了化學、冶金和力學試驗,得到的產品Ti-6A1-4V板性能與傳統工藝鈦產品的性能相當的結論。

1.3 國內粉末冶金技術制造鈦合金產品情況

傳統的粉末冶金法采用脫氫鈦粉經混料、模壓及真空燒結的工藝制備鈦合金。如湖南科技大學蔡春波等采用氫化鈦粉、Nb、zr及sn粉為原料,利用氫的可逆合金化作用制備了Ti-24Nb-4Zr-7.9Sn合金,其發表的文獻介紹了研究探索的燒結工藝條件,其過程是以TiH。粉末與A卜V合金為原料,機械混勻,壓制成壓坯,采用真空燒結爐燒結,并實驗各種后續保溫熱處理條件。加工后的理想產品金相組織呈現出典型魏氏體,B晶粒平均直徑為60 m,樣品致密度達97.2%。

2、新型高能量源直接燒結鈦粉末的冶金加工技術

隨著科技進步,利用高能量源直接燒結鈦粉末的冶金加工技術也開發成功, 走向應用。該技術基于“分層制造”成形的思想,制造成形的零件基本不需要后續加工或加工余量很小,很適合于鈦合金復雜零部件的加工。主要技術包括直接金屬激光燒結快速成形技術(SLS)、電子柬選區熔覆技術(EBM)等。

2.1 直接金屬激光燒結快速成形技術

直接金屬激光燒結快速成形技術綜合運用先進的激光技術、粉體技術和計算機控制技術實現直接加工成形近致密金屬零件。首先,利用計算機輔助設計系統(CAD)構造目標產品的三維零件模型,然后將該數字模型分解成一系列二維層片結構后,由計算機控制激光束移動, 由粉末攤鋪系統同步移動鋪設合金粉末,在對細粉燒結一個層面后系統重新開始燒結新的層面,經逐層燒結后最終形成產品的三維實體。本方法相關設備包括三個子系統:激光源和掃描控制系統,通常采用波長為1.06μm的Nd-YAG固體激光器和波長為10.6μm的紅外C02氣體激光器;粉末攤鋪系統,功能是在每層掃描結束后快速鋪下一層粉末;氣氛控制系統,對鈦產品來說用氬氣作保護氣體,防止粉末加工時被氧化。德國EOS公司用該方法制造了Ti64產品,實踐表明該方法使得加工周期比一般零件制造縮短70%,成本降低50%。其制造過程是首先將加工零部件的CAD、STEP、STL或IGES=維數字文件轉換為制造準備文件(需要10~20分鐘),隨后是安放加工平臺和15分鐘的保護性氬氣填充,正式加工過程需要30~40分鐘,最后用30~40分鐘進行清理工作并為下一個產品制造做準備。燒結成形的鈦材為Ti-6Al-4V,經測試其機械性能等于甚至優于同類的熔鍛材料, 測試的抗拉強度為1.1 5060MPa,楊氏模量為1107GPa,其成品也很易于進行二次再加工,這一新工藝大大降低了鈦的機械加工成本。

2.2 電子束選區熔覆技術

電子束選區熔覆技術是采用高能量的電子束轟擊預先混合好鈦混合粉料逐層燒結的制造技術。鈦金屬粉末在電子束的轟擊下會熔化并燒結成一層并和其下層已降溫成形的一層粘接。瑞典Arcam公司采用該技術開發了EBM S12系統,該設備電子束源部分將上部絲極加熱到2500℃ 以上釋放電子,經陽極加速通過聚焦線圈形成向下轟擊電子束, 可通過磁場控制電子束偏轉、通過電流控制電子束能量,其生成功率可達4kW。加工時在真空室內由粉末分配器在工作平面上鋪展一層粉末, 隨后工作站將加工件三維造型文件轉換成分

層輪廓數據并傳輸給控制系統。根據讀取的輪廓數據,控制系統驅動電子束按照特定掃描路徑進行有選擇的燒結,鈦金屬粉末在電子束的轟擊下被逐層燒結堆積,直至整個零件的最上一層表面燒結完成。未燒結區域的粉末形態沒有變化,掃除后便可得到所需的三維鈦合金部件。該系統主要應用于航空、航天、汽車、醫學植入領域鈦合金部件制造。燒結成形的Ti-6Al-4V鈦合金具有良好的金相結構,機械性能優異,報導的屈服強度為910~940MPa,抗拉強度950~990MPa,洛氏硬度為30~35HRC,彈性模量1 20GPa。但在實際應用中還存在制造尺寸僅為有限(最大制造尺寸僅為250 x 250×200mm)、原料鈦粉需要特殊專供等問題。

3、結語

綜上所述,粉末冶金技術在鈦及鈦合金制造領域具有技術先進、節約資源、高效環保等優勢,其生產工藝復雜度低、制造設備投入可大可小,有利于鈦合金制造企業通過技術轉型,提高效益。所以進一步開展相關技術研究,對當前鈦加工產業轉型升級、技術創新具有現實意義。

參考文獻

[1]張家敏,易健宏,雷霆,等.TiH:粉末制備鈦合金的燒結脫氫規律及工藝【J】.科技導報,2012,30(1):65—68.

[2]李紅梅,雷霆,張家敏,等.氫化鈦粉末及壓坯的脫氫規律【J】.粉末冶金材料科學與工程,2012,17(2):270—274.

[3]郭建軍.Materials Science Forum[J].中國鈦業,2012.

[4] 歐陽洪武,余文燾,唐勇,等特種粉末選擇性激光燒結快速成形技術【J】】.粉末冶金材料科學與工程,2007,1 1):1-7.

[5] P.Fischer,V.Komano,H.P.Weber,S.Kolossov.Pulsed lasersintering ofmetallic powders[7].Thin Soild Films,2004.

[6]蔡春波,郭世柏,張勇強,等.粉末冶金法制備Ti-Nb-Zr—Sn合金的研究【J】.熱加工工藝,2012,41(4):29—35.

作者簡介:巨亞杰(1966一),男,陜西岐山人,寶雞出入境檢驗檢疫局實驗室主任,研究方向:實驗室化學分析。

相關鏈接