TC6鈦合金主要用于制作飛機發動機壓氣機部件,其次為火箭、導彈和高速飛機的結構件。60年代中期,鈦及其合金已在一般工業中應用,用于制作電解工業的電極,發電站的冷凝器,石油精煉和海水淡化的加熱器以及環境污染控制裝置等。鈦及鈦合金已成為一種耐蝕結構材料。此外還用于生產貯氫材料和形狀記憶合金等。

TC6鈦合金具有質量輕、比強度高、耐腐蝕性好等優點,故被廣泛應用在汽車工業中,應用鈦合金最多的是汽車發動機系統。利用鈦合金制造發動機零件有很多好處。

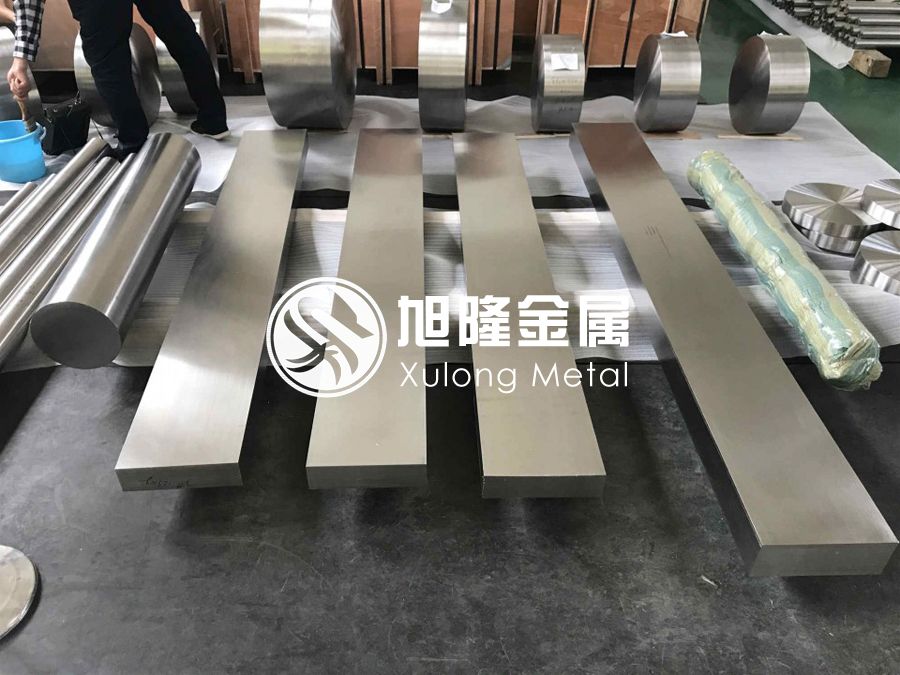

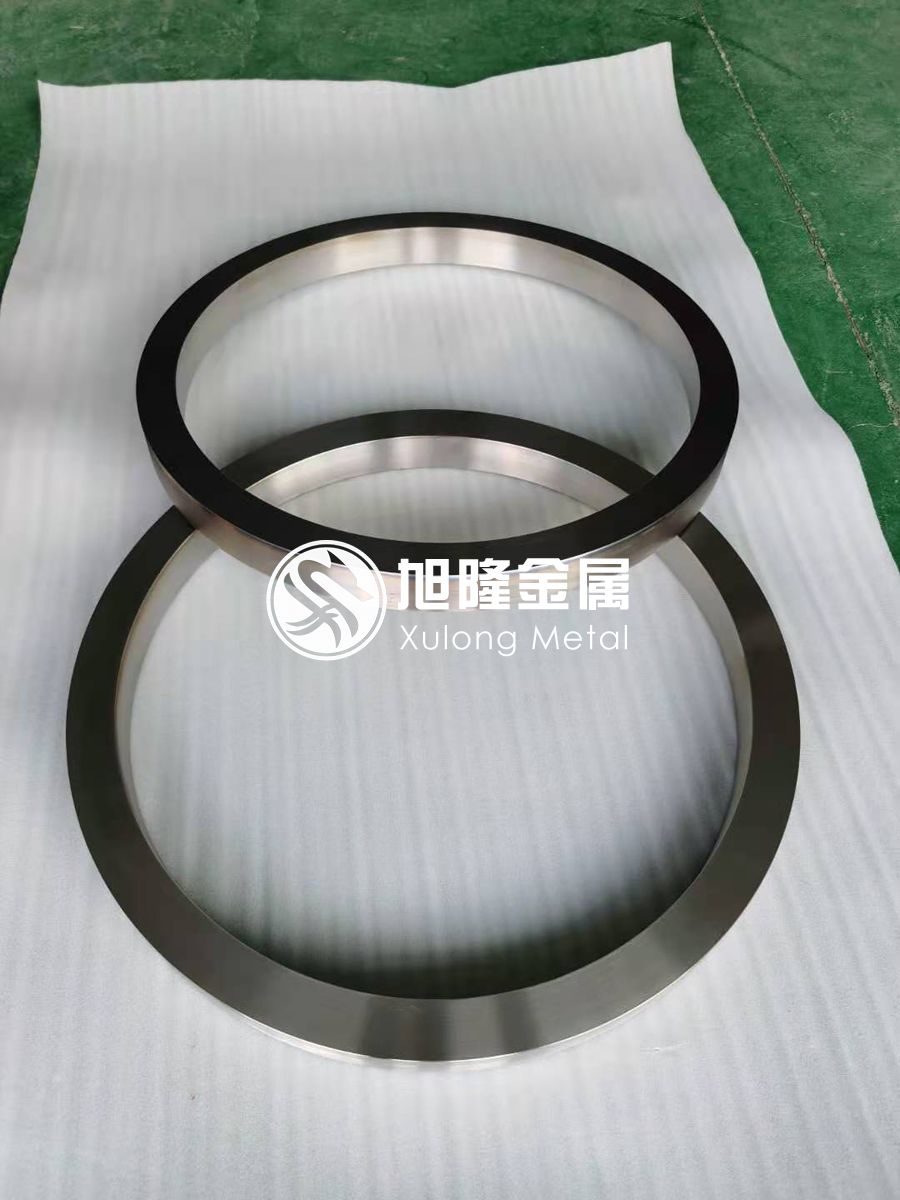

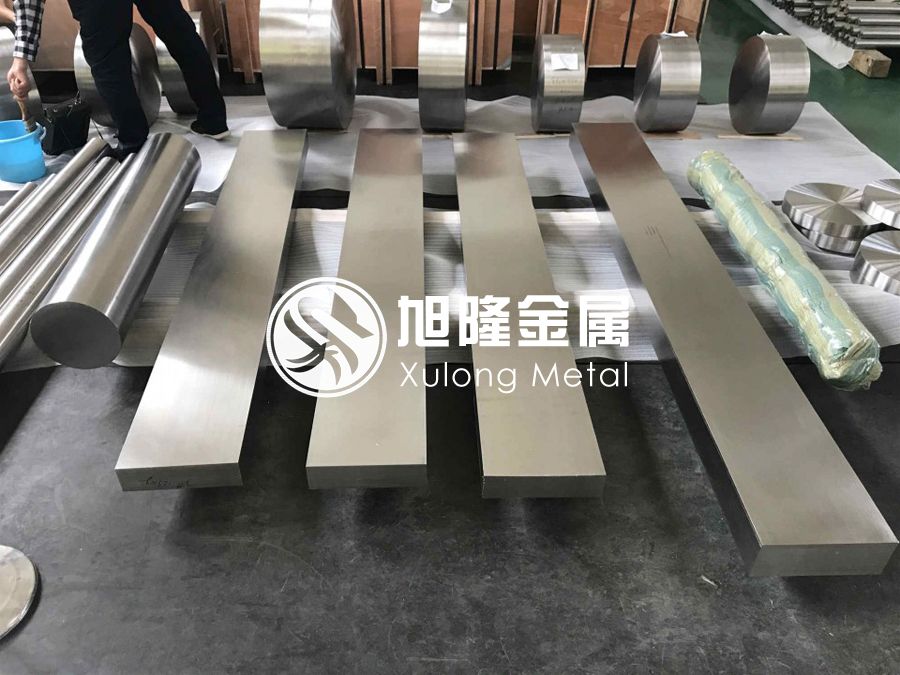

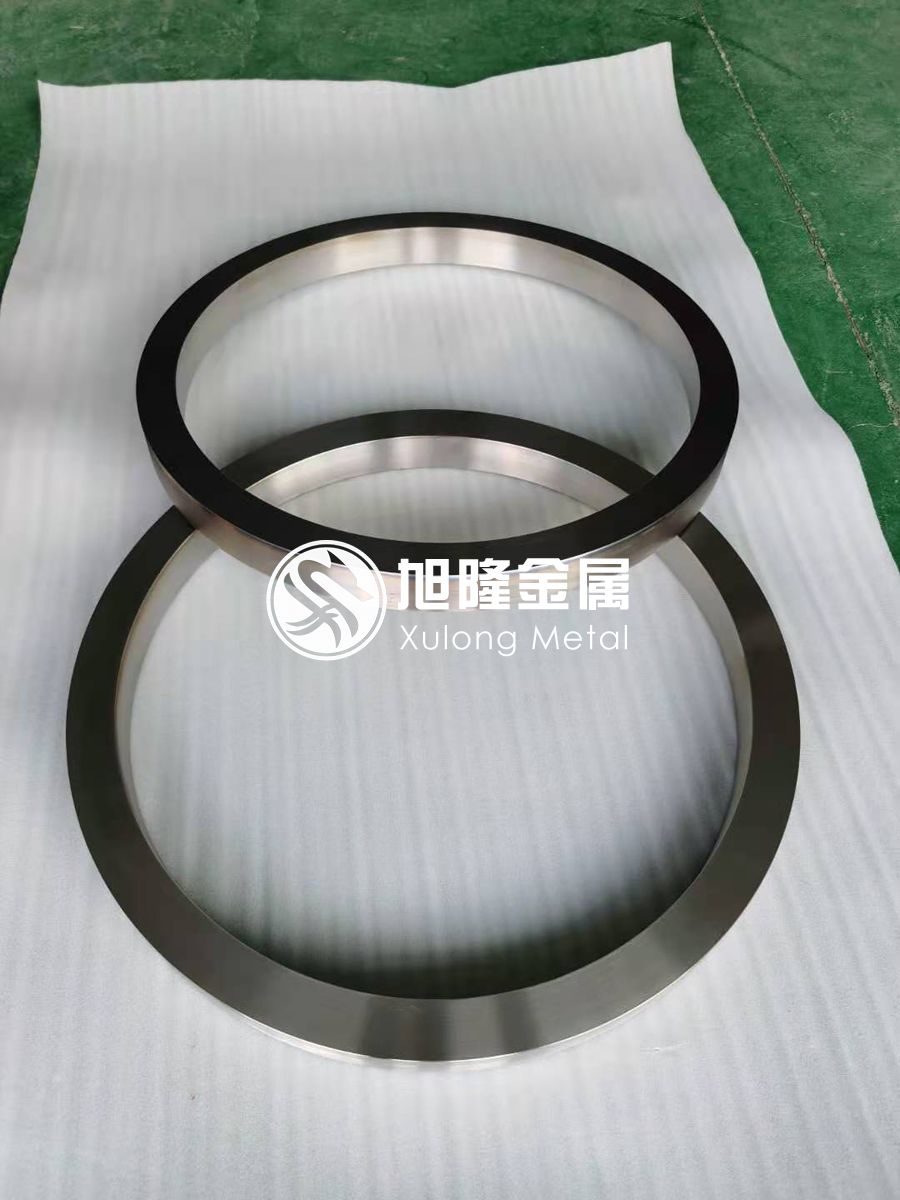

TC6鈦合金的密度低,可以降低運動零件的慣性質量,同時鈦氣門彈簧可以增加自由振動,減弱車身的振顫,提高發動機的轉速及輸出功率。作為航空用鈦鍛件的優選鈦合金材料,對于鈦合金方塊、鈦環、鈦法蘭等鈦合金鍛件的表面處理工藝,旭隆金屬結合多年航空用鈦材的供貨經驗,將TC6鈦合金鍛件的表面處理工藝,整理如下:

1、鍍鉻工藝

參考俄羅斯工藝規程,并結合實際生產情況進行了TC6鈦合金鍛件的鍍鉻工藝研究。確定的鍍鉻工藝如下:

1)前處理:主要有氧化處理,以氫化膜代臀氧化膜層,鍍鉻的工藝是電鍍復合式的二層鍍層(乳白鉻+硬鉻),即電鍍一層乳白鉻后,進行真空退火,改善鉻鍍層與基體的結合強度,然后再鍍硬鉻。

2)檢驗:合金的低倍宏觀組織應不大于10級標準評級圖表中的6級;還應檢驗是否存在過燒。

鍍層的結合力。

3)噴砂:用濕噴砂或剛玉噴砂,目的是去除機加痕跡和增加粗糙度,提高鍍層的結合力。

4)氫化處理;氬化處理的質量直接影響鍍層結合力乃至是否可以鍍上鉻鍍層。

5)鍍乳白鉻:采用溫度70℃~80℃,電流密度30A/dm2~40A/dm2,時間1h;平均乳白鉻鍍層厚度為10μm。

6)真空熱擴散退火:進行乳白鉻鍍層的結合強度的檢驗,不應出現脫皮、崩落、起泡和開裂現象。

TC6鈦合金鍍鉻采用電鍍復合鍍層即乳白鉻鍍層一硬鉻的方法,由于乳白鉻鍍層的結晶細致、致密,與基體結合力好,從面保證了鉻層與基體良好的結合力.工藝前處理和鍍乳白鉻工藝可以保證乳白鉻鍍層的結合強度。TC6鈦合金鍍乳白鉻后,進行了真空熱擴散退火,一方面檢驗了乳白鉻鍍層的結合強度,另一方面通過熱擴散使乳白鉻鍍層與基體的互擴散,改善鍍層與基體結合強度。鍍硬鉻應按照上述鍍鉻的規范進行以保證兩層的結合力,最終獲得結合強度滿足要求的合格的鉻鍍層。

2、鍍鎳工藝

前處理主要是進行氫化處理,以氫化膜代替氧化膜層,然后進行化學鍍鎳。為提高鍍層與基體的結合力,進行熱處理。

化學鍍鎳后的零件在真空爐(真空壓強不大于6.7x10~*Pa)或空氣爐中于300℃~350℃下進行1h~2h熱處理,零件隨爐加熱和冷卻。熱處理后不應出現脫皮、崩落、起泡和開裂現象,允許顏色變化。

TC6鈦合金經化學鍍鎳及隨后進行熱處理后,外觀良好,經研磨法檢驗后無鍍層的剝落,結合力達到相關技術指標要求。

3、陽極氧化工藝

鈦合金陽極氧化前處理主要是進行除油。陽極氧化的工藝關鍵在于電源,該電源是專用脈沖直流電源,具有脈沖參數可調、恒流、恒壓的功能,最高直流電壓達250V。

陽極氧化工藝規范為脈沖時間0.2s,間歇時間0.8s,脈沖頻率為1Hz,脈沖幅度10%~20%。根據對氧化膜層厚度的不同要求,可選擇兩種不同的電流密度范圍:對于膜層厚度要求為2um~3um時,電流密度為2A/dm2~3A/dm2,膜層厚度要求為8μm~10μm時, 電流密度為6A/dm2~8A/dm2, 時間60min, 溫度為0℃~10℃。

試驗結果表明,采用確定的工藝參數可保證膜層達到相關技術條件的要求,能有效地指導生產。

4、與300M鋼接觸腐蝕和防護研究

當TC6鈦合金與300M鋼接觸組成電偶時,是否對300M鋼進行表面防護,電偶電流無差異;但當對TC6鈦合金進行陽極氧化處理后,偶對的電偶電流明顯下降,比無陽極氧化處理時降低1個數量級,說明對鈦合金進行陽極氧化處理可以有效地防止接觸腐蝕。300M鋼鍍鎘一鈦后涂減摩涂層,對防止接觸腐蝕無效。

雖然300M鋼鍍鎘一鈦前后與TC6鈦合金接觸引起的電偶電流變化不大,但可以防止300M鋼的銹蝕,因此在實際使用中對300M鋼進行鍍鎘一鈦仍然是必要的。當300M鋼與TC6鈦合金接觸時使用溫度不能超過80℃;若超過80t應在對鈦合金陽極氧化和300M鋼鍍鎘一鈦之后,加涂底漆。

相關鏈接